Pivare se danas suočavaju sa brojnim izazovima koji utiču na njihove proizvodne i poslovne procese, kao što su fluktuacija cena i dostupnost sirovina poput hmelja i slada. Pored toga, pivare troše velike količine električne energije i vode. Zbog toga je sve važnije precizno identifikovati trošak svake pojedinačne boce i razumeti poreklo tih troškova. Istovremeno, rastu zahtevi za održivim proizvodnim praksama. Kako bi se odgovorilo na ove izazove, neophodni su inovativni pristupi koji podržavaju kontinuirano unapređenje efikasnosti proizvodnje.

Napunjena boca piva generiše značajnu količinu operativnih podataka iz procesa proizvodnje i logistike. Ti podaci mogu pružiti informacije o potrošnji električne energije, zastojima i mnogim drugim parametrima. Da bi se tim podacima efikasno upravljalo, neophodno je pouzdano prikupljanje podataka i jasno izveštavanje. Postojeći sistemi u Krombacheru više nisu ispunjavali visoke zahteve za prikupljanje proizvodnih podataka, zbog čega je pivara odlučila da investira u potpuno novi sistem. Od tada Krombacher koristi zenon kompanije COPA-DATA.

- Centralni sistem za prikupljanje svih proizvodnih podataka

- Nezavisan od proizvođača, što olakšava integraciju hardvera različitih dobavljača

- Dvosmerna veza sa SAP sistemom

- Fleksibilno povezivanje sa različitim sistemima

Prikupljanje podataka iz proizvodnje donosi brojne interne koristi. Kvalitetna analitika i izveštavanje pomažu kompanijama da mere i unaprede efikasnost svojih mašina. Omogućavaju prognoze vremena punjenja određenih serija, uključujući vreme promene proizvoda ili čišćenja, što olakšava planiranje. Proizvođači su, takođe, zakonski obavezni da sprovode izveštavanje o podacima. Međutim, velika količina prikupljenih podataka predstavlja značajan izazov, jer sa povećanjem obima podataka raste i složenost pripreme izveštaja.

Ručna digitalizacija

Nakon 15 godina, sistem za operativne podatke u Krombacheru više nije bio u skladu sa savremenim standardima i zahtevao je veliki broj ručnih zaobilaznih rešenja za pripremu analitike i izveštaja. Dodatni podaci morali su se ručno unositi u Excel pomoću Visual Basic skripti. Automatizovana izrada PDF izveštaja niti centralna distribucija podataka nisu bile moguće. Za vizualizaciju je postojala posebna aplikacija ali je to zahtevalo odvojeno održavanje i ručno ažuriranje podataka.

Svaka izmena sistema zahtevala je značajno vreme i napor. Stari sistem poticao je od proizvođača opreme i bio je specifično prilagođen mašinama za punjenje. Takva prilagođenost brzo je postala prepreka čim su bile potrebne izmene. Promene nisu bile jednostavne, a u pojedinim slučajevima Krombacher nije mogao samostalno da ih sprovede. Integracija drugih sistema, poput stanica za komprimovani vazduh ili energetskih sistema, bila je otežana jer je ceo sistem bio konfigurisan isključivo za linije za punjenje.

„Kada je naš prethodni dobavljač servisa nakon 15 godina obustavio podršku, a serverska infrastruktura postala toliko zastarela da više nije mogla da radi na aktuelnim Windows sistemima, odlučili smo se za promenu sistema“, kaže Marc-Philipp Böttler, rukovodilac sektora za operacije i inženjering u kompaniji Krombacher.

Standardizacija donosi pojednostavljenje

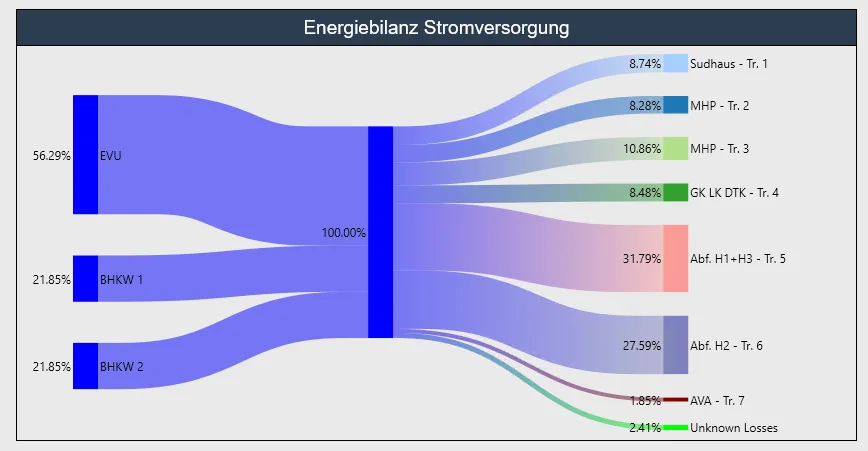

Krombacher je odlučio da sarađuje sa sistem integratorom Actemium, koji je uveo softversku platformu zenon kompanije COPA-DATA. Jedan od razloga za ovaj izbor bio je taj što se novi sistem više nije fokusirao isključivo na punjenje. Od zrna slada do napunjene i upakovane boce, svi procesni koraci morali su biti što efikasniji i transparentniji. Do tada su mašine u delu za kuvanje piva, hladnoj zoni, punionici i logistici u Krombacheru radile na različitim sistemima. Zbog toga je sveobuhvatno izveštavanje bilo moguće samo uz veliki manuelni napor. Zadatak kompanije Actemium bio je da standardizuje razuđene aktivnosti prikupljanja podataka i postojeći sistemski pejzaž, čime je izveštavanje za korisnika postalo jednostavnije. Pored toga, svi prikupljeni podaci morali su biti centralno dostupni.

Prilikom izbora novog sistema, Krombacher se svesno opredelio za otvoren sistem kako bi se prilagođavanja mogla vršiti nezavisno. zenon je, takođe, impresionirao grafičkim prikazom, preglednom vizualizacijom i jednostavnošću korišćenja – drugim rečima, kao centralno čvorište podataka koje se može prilagoditi potrebama korisnika, a istovremeno funkcioniše kao standardno, gotovo rešenje. Osim toga, zenon obezbeđuje važan interfejs prema glavnom alatu Krombachera za poslovnu inteligenciju (BI).

Nova linija za punjenje limenki kao pilot projekat

Nova linija za punjenje limenki, instalirana tokom faze projekta, služila je kao pilot projekat. Ralf Kirchner, projektni inženjer u kompaniji Actemium, objašnjava: „Nova linija za punjenje limenki bila je idealna kao pilot projekat jer je instalirana paralelno sa projektom. Jedna od prednosti bila je ta što nije postojala istorija podataka koju je trebalo integrisati. To nam je omogućilo da strukturu sistema razvijemo od samog početka.„

Međutim, prenos sistema na druge linije i oblasti doneo je određene izazove. Ralf Kirchner dodaje: „Postojeća oprema bila je namenjena punjenju boca, a ne limenki. Da bismo proširili sistem, morali smo da uvedemo dodatne korake i prilagodimo simbole. Ova prerada zahtevala je značajan napor.“

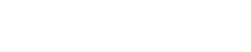

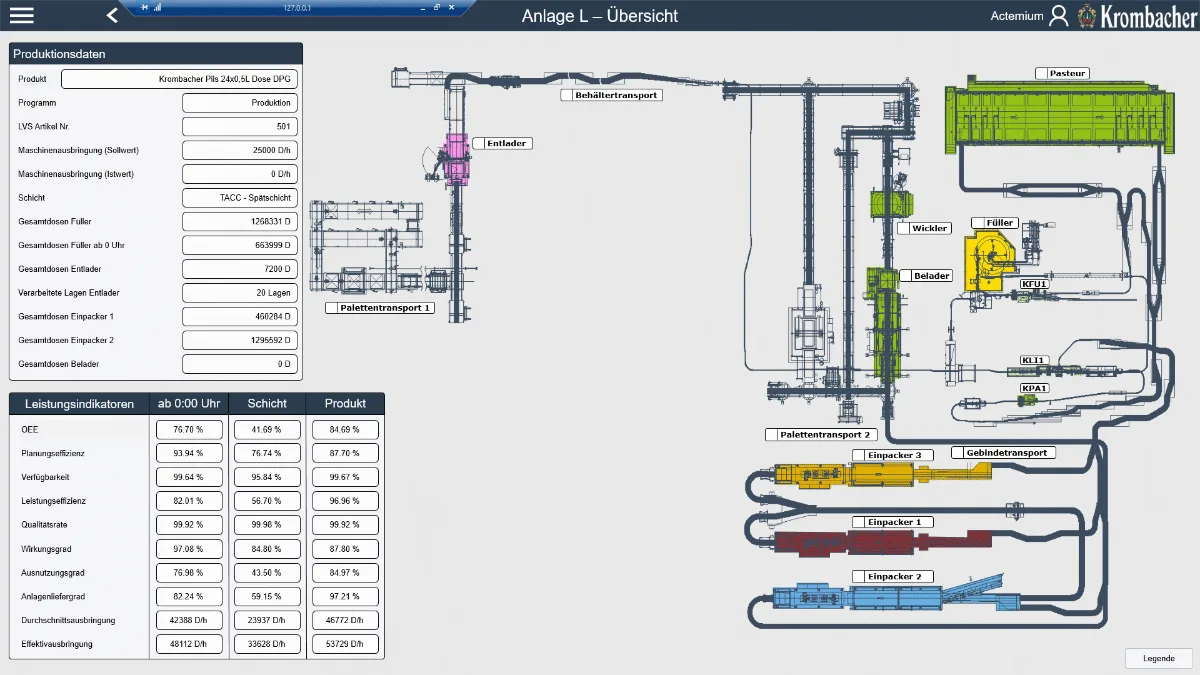

zenon danas radi na dvanaest linija, od kojih svaka ima više mašina. Povezano je više od 262 programabilna logička kontrolera (PLC) za kade za mlevenje, fermentacione tankove ili mašine za etiketiranje. Približno 230.000 promenljivih se evidentira i analizira u više od 350 izveštaja. Veza sa SAP ERP sistemom omogućava korisniku da dobije informacije o planiranim nalozima i da prosleđuje poreski relevantne podatke. Na osnovu tih podataka mogu se izračunavati prognoze, na primer za trajanje pojedinačnih serija, vremena promene proizvoda ili čišćenja, kao i za evidentiranje i poređenje stvarnih i ciljnih vrednosti.

„Zaista cenimo otvorenost sistema i prednosti koje nam zenon donosi. On nam pruža fleksibilnost prilikom nabavke i povezivanja novih mašina različitih proizvođača. Manja podešavanja možemo da uradimo sami i tako brže reagujemo na promene i trendove“, kaže Marc-Philipp Böttler. „zenon nije samo sistem za prikupljanje operativnih podataka. On takođe podržava upravljanje i vizualizaciju. To će u budućnosti omogućiti nove sinergije koje možemo da iskoristimo, na primer u logistici.“

Ne zaboravite ljude koji stoje iza tehnologije

Uprkos digitalizaciji i sve većem stepenu automatizacije, ljudi i dalje ostaju ključan faktor uspeha ovakvih projekata. „Čemu služi najsavremenija tehnologija ako je ne prihvate ljudi koji treba da je koriste?“, kaže Thomas Will, zadužen za automatizaciju u kompaniji Krombacher. „Srećom, mogli smo da se oslonimo na iskusan tim.“

Rano uključivanje zaposlenih je od izuzetne važnosti, jer pomaže u razvoju prihvatanja novih sistema i time obezbeđuje uspeh projekta.

„Zaista cenimo otvorenost sistema i prednosti koje nam zenon donosi. On nam pruža fleksibilnost prilikom nabavke i povezivanja novih mašina različitih proizvođača. Manja podešavanja možemo da uradimo sami i tako brže reagujemo na promene i trendove“

– Marc-Philipp Böttler | Direktor operacija i inženjeringa u kompaniji Krombacher

Actemium i Krombacher trenutno rade na tome da se u budućnosti prikuplja, analizira i vizuelno prikazuje još više podataka. Veliki deo proizvodnih troškova trebalo bi da se automatski određuje i analizira na nivou pojedinačnih serija. U tu svrhu, proizvodni proces od zrna slada do gotove palete mora se rekonstruisati pomoću “stabla” serije (batch tree). Postoji i dodatni potencijal za vizualizaciju stvarnih procesa u punjenju i logistici, na primer prikaz preostalog vremena trenutne serije do prelaska na sledeći proizvod. Razvija se i analiza uzroka zastoja. U budućnosti će automatizovani izveštaji identifikovati mašinu u proizvodnom pogonu koja je zaista izazvala zastoj, čime će se lakše uočiti potencijal za povećanje ukupne efikasnosti opreme (OEE).

Zvanični zastupnik i distributer za Srbiju i Crnu Goru, kompanija EXOR ETI d.o.o. Beograd, pruža usluge prodaje, konsaltinga, obuka i tehničke podrške.

| EXOR ETI d.o.o. Beograd, Bul. Zorana Đinđića 87/18 11070 Novi Beograd, Srbija, Email: copadata@exor-eti.rs Telefon: +381114077165, Mobilni: +381604553788 |