Potpuno automatizovana test jedinica visokih performansi kompanije Wörgartner je pravi sprinter. Ona proverava varove na metalnim delovima za samo 1,5 sekundu. Automatizaciona tehnologija kompanije Festo omogućava brzo i pouzdano rukovanje.

Tirolska kompanija Wörgartner je snabdevač metalnih delova koji su kovani i savijeni sa visokom preciznošću, a uz to je i iskusan proizvođač alata. Od 1985. godine, direktor Peter Wörgartner i njegov tim od 80 ljudi isporučuje kompleksne metalne delove industrijskim kompanijama širom sveta. “Zahvaljujući ekstenzivnoj automatizaciji, mi obrađujemo 3.000 tona metalnih ploča godišnje. Kasnije ih koristimo da bi izradili 100 do 150 miliona delova”, kaže Wörgartner. U najnovijem projektu, kompanija je opet koristila punu automatizaciju. Eksperti za proizvodnju alata razvili su brzi i pouzdani test uređaj vrhunskih performansi za proveru dva laserska vara na metalnim delovima. Dok su nekada delovi morali da se rotiraju, što je dovodilo do gubitka materijala, zavarivanje pojedinačnog dela i istovremeno proveravanja postiže isti nivo pouzdanosti uz drastično manji utrošak materijala.

Provera u pokretu

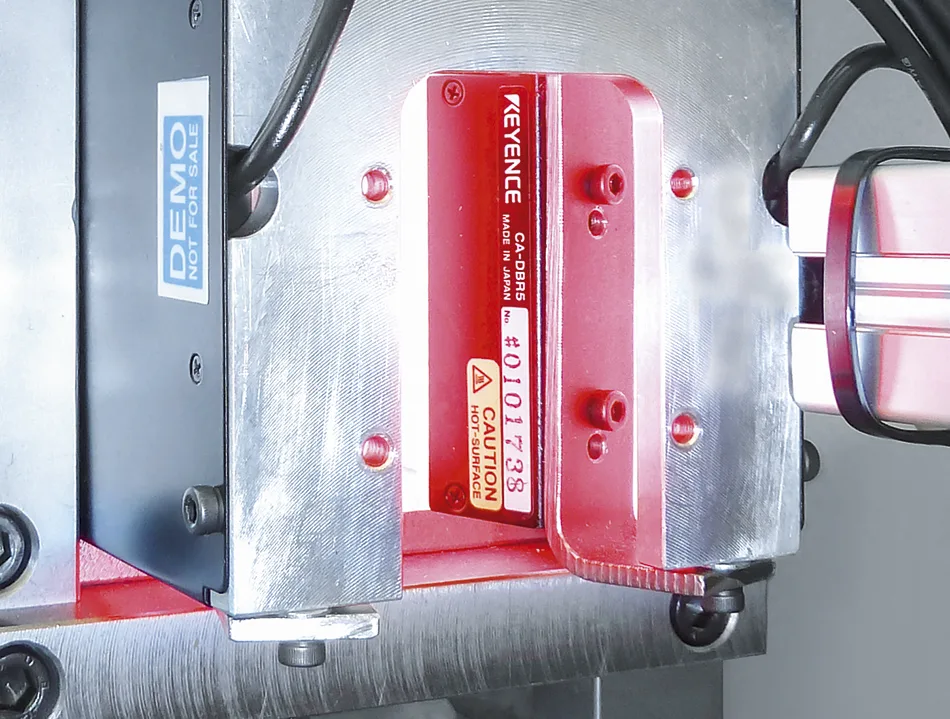

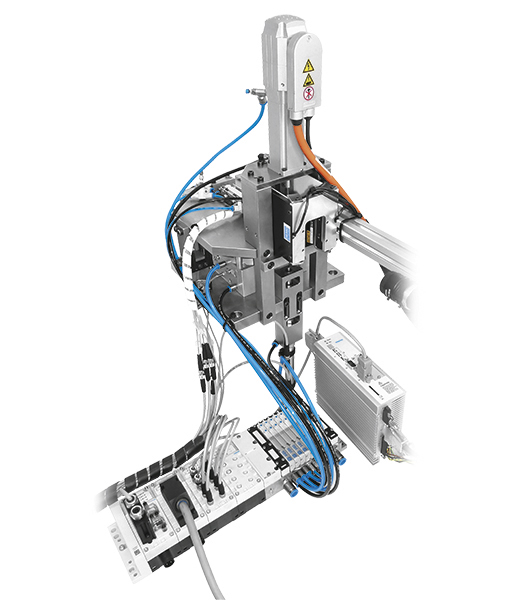

Novorazvijeni sistem za rukovanje koristi vibracioni ulagač za postavljanje laserski zavarenih delova na rotacioni sto za označavanje i obezbeđuje korektnu poziciju delova za testiranje.Nakon što mašina ukloni sve delove sa stola, ona ih pozicionira na rotacionu jedinicu. Za vreme rotiranja, industrijska kamera izvršava vizuelnu proveru. Za samo 300 milisekundi, ona uzima više fotografija, analizira ih i upoređuje. Sistem za vizuelnu kontrolu trenutno detektuje nepravilnosti na varu koje su nevidljive golim okom. Nakon provere, delovi se automatski vraćaju na rotacioni sto. Mašina odnosi dobre delove do sistema za sklapanje, a neispravne uklanja.

40 delova u minuti

Peter Wörgartner je rekao da je brzina bila najveći izazov prilikom razvoja sistema. To je zato što jedinica za testiranje mora da se vremenski uskladi sa ciklusom proizvodnog procesa. Vreme između uzimanja dela sa rotacionog stola i daljeg transporta do sistema za sastavljanje je svega 1,5 sekundi. Zbog toga mašina mora da proveri 40 delova u minuti. “Da bi mogli da sinhronizujemo veliki broj sekvenci u kratkom vremenu, morali smo da pronađemo perfektnu kombinaciju pneumatike, kontrolne tehnologije i servo tehnologije. Uradili smo to uz pomoć kompanije Festo.”, objasnio je Peter Wörgartner.

Ušteda materijala i vremena

Visoko-kvalitetne Festo komponente učinile su sistem za rukovanje brzim i pouzdanim. To uključuje i rotacioni sto DHTG, koji ubacuje delove u test zonu. U toku vizuelne provere, servo motor EMMS sa CMMS kontrolerom motora obezbeđuju pomeranje delova ispred kamere. Ventilsko ostrvo MPA-FB daje pneumatske aktuatore. CPX-CEC integrisan na CPX terminal kontroliše sve elektronske i pneumatske procese. “Zato što su komponente kompanije Festo perfektno međusobno harmonizovane, mi smo se odlučili za decentralizovano, autonomno rešenje upravljanja bazirano na CPX-u i na jedinici za testiranje i na kontrolnom sistemu u pogonu”, rekao je Peter Wörgartner. Novi metod proizvodnje u kombinaciji sa testiranjem smanjuje utrošak materijala i značajno povećava brzinu proizvodnje.

Više informacija: Festo Beograd, Omladinskih brigada 90v, 11070 Beograd, Tel: +381 11 7853 900 , e-mail:info@festo.rs, http://www.festo.rs

- Inovativna rešenja za optimizaciju potrošnje energije u industriji - 26/06/2025

- magazin Mehatronika: nagradni konkurs #0003 - 25/06/2025

- Danfoss iC2-Micro - 25/06/2025