Proizvodeći raznolike napitake u staklenim i PET bocama, limenkama i kartonskoj ambalaži, PepsiCo partner SMLC je najveća libanska kompanija za flaširanje pića. Implementacija sistema za upravljanje proizvodnom linijom bazirana na zenon softveru kompanije COPA-DATA okončala je ručno unošenje podataka, obezbeđujući sveobuhvatne informacije potrebne za efikasnost operacije punjenja.

Pojava kućnih frižidera, robnih kuća i supermarketa pedesetih godina prošlog veka promenilo je pravila na tržištu proizvođača napitaka kao što je PepsiCo. Proizvođači napitka Pepsi Cola iskoristili su ogromnu priliku za svetskim rastom koju je pružilo potrošačko društvo. 1952. godine započeli su kooperaciju sa Société Moderne Libanaise pour le Commerce (SMLC) iz Bejruta, Liban, za flaširanje i distribuciju popularnog brenda PepsiCo napitaka, ledenih čajeva, sportskih napitaka, đuseva, energetskih napitaka i vode.

Sa deset linija za punjenje staklenih i PET boca, aluminijumskih konzervi i kompozitnih kartonskih pakovanja, SMLC je najveći pogon za flaširanje u zemlji. Kompanija je dobila nekoliko priznanja, a poslednje je bila nagrada “Performance with Purpose” kompanije PepsiCo Internacional za izuzetan napor uložen u pravcu smanjivanja potrošnje vode i energije.

efikasnost procesa punjenja

Nedostatak transparentnosti

Iako su operacije pakovanja u SMLC oduvek generalno bile prilično efikasne, akvizicija podataka iz proizvodnje i informacije o upravljanju su ručno zapisivane u papirnoj formi i programima za tabelarni prikaz. Kako su zaposleni u proizvodnji i održavanju imali različite radne prioritete, a kako je sakupljanje podataka smatrano sporednom aktivnošću, izveštaji su često bili netačni, a nekada čak i kontradiktorni. U nekim slučajevima, oni su pre odslikavali željeni status, a ne realne vrednosti.

Stoga je kompanija inicirala modernizaciju u cilju poboljšanja i kvaliteta i efikasnosti. Ona je podrazumevala organizacione promene, ulaganje u najsavremenije proizvodne linije kao i izgradnju nove zgrade. Kao deo ove transformacije, menadžment je odlučio da investira u softver koji bi pokrivao sve linije za pakovanje. Njegova glavna namena je bila da poboljša protok informacija od prodavnica pa do samog vrha menadžmenta kako bi se omogućilo da odluke menadžmenta budu brže i zasnovane na kvalitetnijim informacijama. Predviđeno je da se prikupe i informacije potrebne za rad cleaning-in-place (CIP).

Raniji pokušaji sa skromnim rezultatima

SMLC je postigao ugovor za pilot instalaciju na jednoj liniji za flaširanje sa kompanijom Teknologix. Ovaj tim stručnjaka za industrijsku automatizaciju iz Bejruta imao je zavidnu reputaciju stečenu na različitim projektima automatizacije i naknadne ugradnje opreme koje su uspešno implementirali za SMLC u prethodnim godinama. Za razliku od evropskih dobavljača, nisu imali potrebe za značajne stavke za putovanja tima potrebnog za puštanje u rad i kasnije održavanje.

Da bi se smanjila količina podataka za prenos i obradu, Teknologix je dizajnirao sistem korišćenjem po jednog PLC-a za svaku od linija koji bi prikupljao, koncentrisao i i prethodno obradio informacije sa svake individualne stanice na liniji. “Iako smo znali da je koncept bio ispravan i bez obzira što smo proveli mnoge dane i noći u Herkulovim naporima da ispunimo SMLC zahteve, nismo bili u stanju da zadovoljimo klijenta”, priznaje Lucien Kazi, osnivač i CEO kompanije Teknologix. “Razlog je bio taj što nismo koristili odgovarajući softver.”

Uprkos dobro uspostavljenom sistemu za vizuelizaciju procesa jednog od vodećih globalnih isporučilaca rešenja u automatici, poboljšanim brojnim proširenjima i nadogradnjama, originalno izabran softver nije uspeo da podrži kreiranje većine izveštaja zahtevanih od strane naručioca. “Potrebno nam je bilo da provedemo nekoliko meseci programirajući skripte za prikazivanje gantograma baziranih na informacijama unutar sistema”, kaže Lucien Kazi. “Izveštaji su bili spori, uz gantograme kojima su bila potrebna dva minuta za izradu, pritom se nisu osvežavali, a često se dešavalo i da sistem prestane sa radom.”

Korišćenje odgovarajućeg softvera za bolje informacije

Učinili smo nekoliko pokušaja korišćenjem različitih platformi, ali ni jedna nije bila sposobna da zadovolji sve zahtevane kriterijume. U potrazi za boljom platformom, Lucen Kazi je otkrio da se vodeći isporučilac tehnologije za mašine za punjenje i pakovanje oslanja na zenon softver kompanije COPA-DATA kao celovitog rešenja za upravljanje. “Ako je to dobro za njih, postoje šanse da je to ono što mi tražimo”, pomislio je i odlučio je da kontaktira kompaniju COPA-DATA.

Sistem za menadžment linije baziran na zenon softveru daje nam punu transparentnost naše proizvodnje i pruža nam informacije koje su nam potrebne da bi donosili pametne odluke na bazi čvrstih osnova.

Šadi Kouri, direktor operacija u kompaniji SMLC

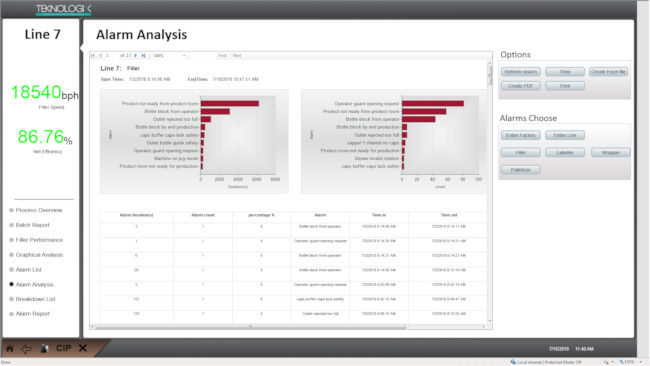

Ovo je bila prava odluka koja je spasila projekat. zenon se može koristiti out-of-the-box, projekti se mogu kreirati uz pomoć konfigurisanja grafičkog interfejsa prilagođenom korisniku bez imalo programiranja. Lucien Kazi potvrđuje da je korišćenje zenon softvera bilo ne samo mnogo lakše od implementacije drugog sistema, već generalno lakše nego što je očekivano. Tako je Teknologix uspešno završio prvi sistem za upravljanje linijom za kompaniju SMLC samo nedelju dana nakon što je pohađao svoju prvu zenon obuku. “Umnogome nam je pomogao zenon visoko fleksibilni, dinamični alat za izveštaje sa kojim je bilo lako kreirati, na primer, izveštaje o kvalitetu, analize performansi ili analize uzroka korišćenjem grafika u vidu pita ili pareto dijagramima”, kaže Lucien Kazi. “Drugi ključ uspeha je bio izvrstan kvalitet i brzi odziv COPA-DATA podrške nakon prodaje.”

Sveobuhvatno rešenje

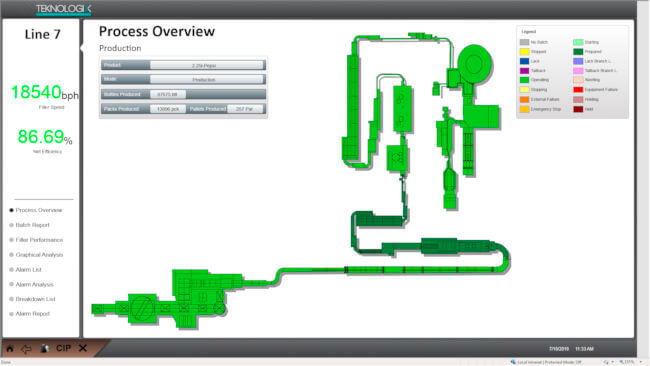

Upotrebom zenon softvera, Teknologix je implementirao sveobuhvatnu akviziciju podataka i rešenje za menadžment linije u veoma kratkom vremenskom periodu. Stručnjaci iz oblasti automatizacije koristili su iskustva sakupljena tu kako bi kreirali templejte da bi rad na još četiri linije bio brz. Sistem baziran na zenon softveru sada pokriva pet linija za proizvodnju napitaka, jednu za boce koje se vraćaju, dve za PET boce i dve za limenke.

Duga lista komunikacionih drajvera omogućava zenon softveru da komunicira sa mašinama različitih proizvođača uz korišćenje različitih PLC-ova. Kreiranje standardnog PLC bloka čak omogućava integraciju starije opreme. Softverski optimizovana struktura baze podataka smanjuje potražnju za memorijom prilikom čuvanja podataka, kao i vreme potrebno za učitavanje. Dok je u starom sistemu za smeštanje podataka jedne linije bilo potrebno 500 GB, sada je 10 GB dovoljno za celu godinu. Slično, gantogrami se sada iscrtavaju za dve sekunde umesto nekadašnjih dva minuta i nikada ne dolazi do prestanka rada programa.

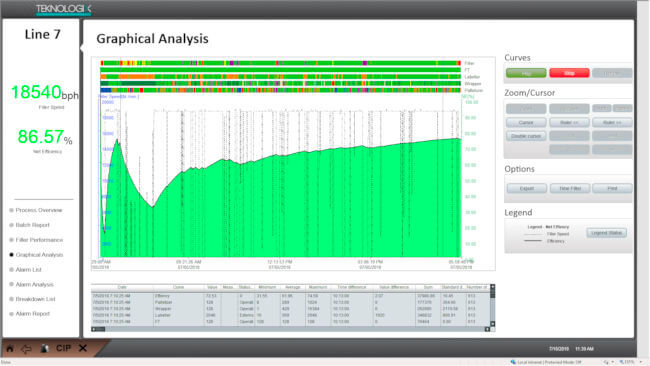

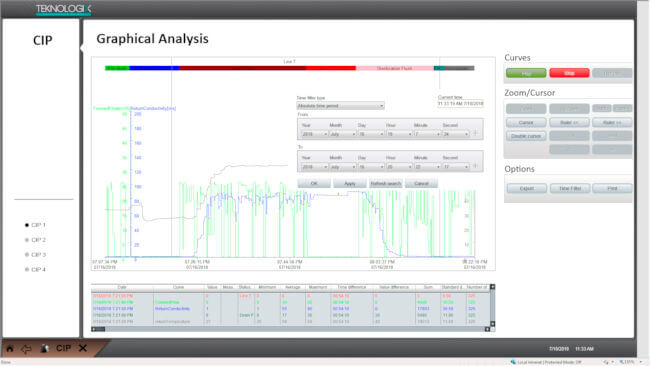

Implementacija dolazi i sa mogućnošću dinamičnog izveštavanja. Dok je arhitektura prethodnog sistema, omogućavala prikazivanje samo jedne statistike u nekom vremenskom prozoru, sa zenon “Extended Trend” modulom oni se mogu spojiti zbog upoređivanja, a živi trendovi se mogu prikazivati radi monitoringa u realnom vremenu. Gantogrami koji su oduzeli više od mesec dana samo da bi se isprogramirali, sada su uzeli samo jedan sat potreban za konfiguraciju zenon “Extended Trend” modula.

ISTIČEMO:

- Upotreba zenon softvera kao sistema za menadžment linije za punjenje/pakovanje u kompaniji SMLC

- Eliminacija ručnog prikupljanja podataka

- Sveobuhvatne informacije za menadžment

- Validacija dizajna akumulacije predmeta na brzim proizvodnim linijama

- Visoka stabilnost sistema, niski zahtevi za memorijom

- Brza kreacija novih i grafikona na bazi promenjivih informacija bez programiranja

Čvrsta osnova za pametne odluke

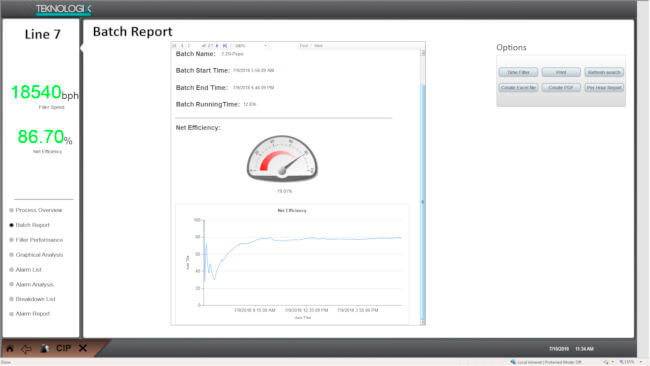

Rešenje bazirano na zenon softveru koje je implementirao Teknologix prevazišao je nedostatke svog prethodnika i ispunio zahteve korisnika, koji sada razmatra buduće ekstenzije, kao što je prediktivna analiza. “Novi sistem za upravljanje linijom baziran na zenon softveru eliminisao je potrebu za ručnim unosom i obezbedio nam je dinamično izveštavanje o upravljanju uključujući izveštaje o kvalitetu, analizu performansi, analizu razloga i kategorije vremenskih gubitaka”, kaže Šadi Kouri, direktor operacija u kompaniji SMLC. “To našoj proizvodnji daje potpunu transparentnost i pruža nam informacije potrebne da donesemo pametne odluke zasnovane na čvrstim osnovama kao što je validacija dizajna akumulacije predmeta na brzim konvejerima.”

Više informacija: EXOR ETI, Bulevar Zorana Đinđića 71/15, 11070 Novi Beograd, Srbija, 011/4077 165 www.exor-eti.rs

- Elecfreaks Nezha Inventor’s Kit for micro:bit recenzija - 21/07/2024

- Orange Pi 5 Pro recenzija - 17/07/2024

- DFRobot Fermion: BLE Sensor Beacon recenzija - 16/07/2024