Prošlo je punih 10 godina od kako AUTOMATIONDIRECT (ranije PLCDirectbyKoyo) isporučuje opremu i softver za automatizaciju industrijskih postrojenja u celom svetu.

Od 1994. godine do danas, Koyo PLC čini osnovu naše ponude. Neprekidni razvoj obogaćivao je našu ponudu, koju u ovom trenutku čini oko 5.700 proizvoda. Osnovna karakteristika ove ponude je odličan odnos cene i kvaliteta koji i mi na našem tržištu pokušavamo održati.

U ovom trenutku UNOLUX PROCESSING nudi sledeće proizvode AUTOMATIONDIRECT-a:

– DirectLOGIC programabilne logičke kontrolere (Koyo)

– FIELD I/O sisteme

– Softver

– Operatorske interfejse

– Touch screen panele

– Industrijske monitore

– Motorne pogone (motore, frekventne regulatore, startere, kontaktore)

– Senzore (induktivne, kapacitivne, optičke, ultrazvučne…)

– Enkodere

– Releje, tajmere, brojače

– Komandno-signalnu opremu

– Komunikacionu opremu

– Procesne regulatore i transmitere signala

– Industrijska napajanja i filtere itd.

Baviti se industrijskom automatizacijom ne znači samo isporučivati opremu i sistemski softver. Pomoć kod izrade projektnog zadatka, izbora opreme, izrada aplikativnog softvera ili tehnička podrška pri samostalnom razvoju aplikacije, puštanje u rad, servis u garantnom i vangarantnom periodu čini sastavni deo naše ponude. U ovom tekstu predstavićemo primer primene malog PLC-a u realizaciji rekonstrukcije jednog upravljačkog sistema u industiji.

Brojni uspešno realizovani projekti upravljanja asfaltnim bazama pravi su primer na koji način se uz mala ulaganja mogu kompletno rekonstruisati i osavremeniti upravljački sistemi na postojećim industrijskim postrojenjima. Srce asfaltne ili betonske baze predstavlja doziranje minerala, filera, bitumena (cementa) i aditiva po unapred zadatim tehnološkim recepturama.

Osnovnu opremu za izradu upravljačkog sistema čini:

– PLC (serije DL06 ili DL205)

– Touch screen operatorski panel (7,7”, 9,4” ili 10,5”)

– Višekomponentne industrijske vage

– SCADA računar (opciono)

Ugrađena automatika obezbeđuje potpuno automatski ciklus proizvodnje, uz praćenje toka proizvodnje na color “touch screen” operatorskom panelu. Sistem obezbeđuje programiranje najmanje 20 receptura za proizvodnju asfalta (betona). Ovlašćeni rukovaoc ili tehnolog ima mogućnost izbora recepture i izmena u već definisanoj recepturi. Ugrađen dijagnostički program trenutno ukazuje na uzrok otkaza i zastoja u radu postrojenja. Pored odgovarajućeg zvučnog signala i signalizacije na operatorskom panelu, rukovaoc je detaljno obavešten o uzroku i u vidu odgovarajućeg teksta na operatorskom panelu. Akviziconi računar koji se nalazi na mreži sa PLC-om omogućava pripremu receptura i njihov prenos u memoriju PLC-a.

Svi podaci o pojedinačno proizvedenoj šarži memorišu se u bazi podataka, što pored uvida u trenutni status proizvodnje omogućava kreiranje dnevnih i periodičnih izveštaja o:

–ostvarenoj proizvodnji po recepturama

–dnevnom i ukupnom utrošku sirovina

–karakterističnim podacima o svakoj proizvedenoj šarži itd.

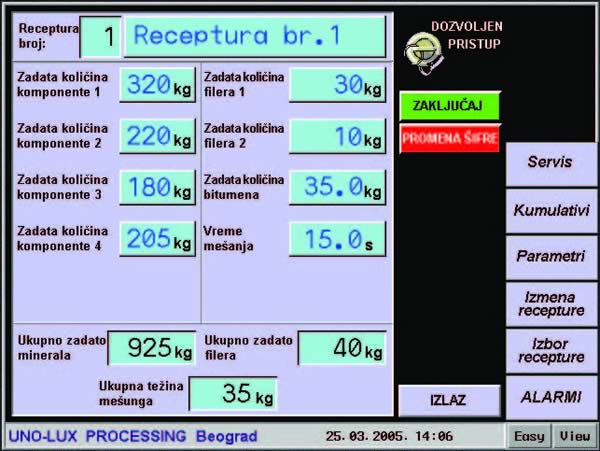

Nadzor nad procesom vaganja i pripreme asfalta vrši se preko grafičkog prikaza na ekranu “touch screen” operatorskog panela. Ceo tok izvršenja programa prati se u realnom vremenu preko grafičkog prikaza na nekoliko različitih ekrana. Na glavnom ekranu je prikazan ceo tok proizvodnje asfalta. Na vrhu ekrana je prikazan broj i karakterističan naziv izabrane recepture, kao i izabrani režim rada. Vage minerala, filera i bitumena potpuno autonomno izvršavaju odmeravanje zadatih komponenti iz recepture. Serijskom komunikacijom sa PLC-om i SCADA računarom, u vage se upisuju recepture, a sa vaga se preuzimaju odvage po šaržama. Na slici vage pokazuju trenutno opterećenje, a iznad vage su zadate vrednosti komponenti iz recepture. Mere se, regulišu i prikazuju karakteristične temperature u procesu (temperatura bitumena, minerala, dimnih gasova i temperatura gotove mase). Grafičkom animacijom prikazano je i stanje izvršnih organa (radi/ne radi, otvoren/zatvoren, trenutni položaj). Zadato i proteklo vreme mešanja, kao i vreme poslednjeg mešunga, prikazani su na delu ekrana desno od mešalice. Silos gotove mase je opremljen detektorima napunjenosti, o čemu je rukovaoc obavešten odgovarajućom signalizacijom i alarmom.

Rukovaoc može unapred zadati željenu količinu asfalta, a pomoćni kumulativ mu omogućava uvid u tok proizvodnje naručene količine.

UPRAVLJANJE PREDDOZATORIMA

Uz rekonstrukciju preddozatora i ugradnju frekventnih regulatora pogona asinhronih motora na preddozatorima (asinhroni motori su jeftini, pouzdani i laki za održavanje) dobija se stabilan dotok materijala u sušaru i optimalno iskorišćenje zagrejanjog minerala (sa minimumom presipa), čime se postižu značajne uštede goriva. Svaki preddozator ima pripadajući potenciometar sa podelom (0-100%). Na taj način se određuje međusobni odnos brzina motora koji izuzimaju minerale iz bunkera. Zbirni potenciometar omogućava grupno povećanje ili smanjenje količine minerala bez narušavanja njihovog međusobnog odnosa. Podešeni odnos minerala na Touch screen operatorskom panelu ostaje memorisan za svaku recepturu posebno. To omogućava automatsko prepodešavanje odnosa pri promeni recepture.

IZBOR I PROMENE U RECEPTURI

Rukovaoc vrši izbor recepture sa ponuđene liste. Promena recepture omogućena je samo ovlašćenom rukovaocu, uz poznavanje šifre.

PARAMETRI SISTEMA

Na ovom ekranu se nalazi pregled parametara, čijim se pravilnim zadavanjem obezbeđuje optimalan rad i kontrola automatskog rada postrojenja (vremena, zadate vrednosti regulisanih temperatura, presipa…).

KUMULATIVI

Na ovom ekranu se nalaze podaci o:

– Utrošenoj dnevnoj i periodičnoj količini minerala, filera i bitumena

– Dnevnoj i periodičnoj proizvodnji asfalta

DIJAGNOSTIKA

Ugrađeni dijagnostički program u PLC-u kontroliše sve delove procesa koji su obuhvaćeni ovom automatikom. Rukovaoc je zvučnom signalizacijom i trenutnim ispisom na ekranu obavešten o svakom zastoju u radu. Spisak aktivnih alarma nalazi se na posebom alarmnom displeju. Zvučni alarm je aktivan sve dok ga rukovaoc ne potvrdi pritiskom na polje “POTVRDA”. Sve dok postoje nepotvrđeni alarmi praćeni zvučnim signalom, polje za potvrdu alarma je crveno. Nakon potvrde alarma, polje za potvrdu alarma je plavo.

Više informacija: Uno-Lux Processing d.o.o., Poručnika Spasića i Mašere 14, 11147 Beograd, Srbija, Tel.:(+381) 11/239-23-13, 251-57-82, 251-15-87, http://www.ulpr.com/