Sponzorisan sadržaj: IvDam Process Control, 11000 Beograd, Koste Abraševića 15, Email: office@ivdamprocess.com, Tel: +381-11-240 11 51 , 240 25 82, http://www.ivdamprocess.com/rs

Osnovni cilj inženjeringa u procesnoj industriji je obavljanje industrijskih procesa pri najvišem stepenu ekonomske efikasnosti korišćenjem novih hardverskih i softverskih rešenja. Trenutno se u industriji nafte i gasa koriste tradicionalna upravljanja, od najprostijeg proporcijalnog do napredno-prediktivnih (MPC).

Mnogi od navedenih upravljačkih sistema su se razvili pre 20-30 godina i zahtevaju pažljivu analizu dinamike procesa, razvijanje apstraktnih matematičkih modela kao i komplikovano podešavanje parametara regulatora kako bi zadovoljili određene zahteve. Slabost ovih tradicionalnih metoda upravljanja su složenost dinamičkih, nelinearnih modela koji se moraju održavati u cilju prilagođavanja promenama procesa. Takođe cilj je i poboljšanje samog proizvodnog procesa kao i eventualno menjanje karakteristika finalnog proizvoda na zahtev korisnika što je sve veći slučaj.

Poput internet kompanija koje ostvaruju velike profite, optimizacijom komercijalnih sredstava na tržištu, analizom podataka, industrija nafte i gasa takođe može ostvariti profit optimiziranjem sopstvenih sredstava, korišćenjem rezultata analiza parametara, koji dobijaju iz procesa proizvodnje. Moderni uređaji i sistemi, kao i “deep learning” tehnologije, omogućavaju jednostavnu interakciju sa procesom, postepeno unapređujući i poboljšavajući rad sistema upravljanja.

Cilj paketa ANACON-AI je da opremi procesne inženjere sa setom modernih AI alata (alata za veštačku inteligenciju), koji omogućavaju povezivanje, proveru, kao i predviđanje glavnih indikatora performanse sistema, koji omogućavaju da se donesu ispravne odluke za održavanje i ostvarivanje efektivnog industrijskog procesnog upravljanja. Softver ANACON-AI izračunava i predviđa fizičke osobine i hemijski sastav različitih fluida u procesu i daje predloge podešavanja u procesu, što će upotpuniti proračune u okviru predviđanja.

Pomoću procesnih analizatora se očitavaju parametri “on line” u toku procesa, koji se tada proveravaju i validatiraju, tako da budu skladu sa laboratorijskim rezultatima, kao i očekivanim (ciljnim) kvalitetom proizvoda. Integracijom ove tehnologije veštačke inteligencije dobija se moćan alat pomoću kog je moguće simulirati procese, koji je skoro istovetan stvarnom procesu i time je moguće postizanje najbolje ekonomske efikasnosti.

ANACON-AI paket obezbeđuje kompletan pregled rada postrojenja i to sa stanovišta kvaliteta proizvoda i sa stanovišta bezbednosti i očuvanja životne sredine. Korišćenjem modernih AI alata uz pomoć preciznih indikatora performansi merenja, formira se osnovni alat koji i menadžeri i operateri koriste radi donošenja ispravnih odluka i poboljšanja upravljanja u procesu.

Ključne funkcije ANACON-AI su sledeće:

- Povezivanje na industrijsku bazu podataka, koristeći protokole višeg nivoa ODBC, OPC kao i Modbus TCP/IP

- Interaktivni HMI za monitoring i akviziciju podataka

- Automatska provera, validacija i ispravljanje merenih rezultata su u skladu sa međunarodnim standardima i Freetune softverom

- Statistička evaluacija i izveštavanje o rezultatima

- Predviđanje vrednosti glavnih procesnih indikatora performansi, kao što su fizičke osobine i hemijski sastav različitih tokova (fluida) procesa, korišćenjem procesnih podataka iz baze i tehnologije “machine learning”

- Funkcionalnost analize bitnih parametara, uključujući multidimenzionalnu fuziju kao što je distribucija ulaznih parametara, poremećaji u detekciji novih događaja, grupisanje, hijerarhija odluka, zatim linearnu, polinomsku, logičku regresiju, analizu novih događaja u realnom vremenu, itd…koristeći “deep learning” tehnologiju.

Samo određivanje ključnih parametara, koji su indikatori kvaliteta procesa, treba početi sa onim parametrima kod kojih se može utvrditi direktna uzročno-posledična veza između ulaza i izlaza. ANACON-AI koristi proverenu tehnologiju formiranja “mreže“ izlaznih i ulaznih parametara, procesuiranje i analiza ulaznih i podešavanje izlaznih signala koristeći metode “deep-learning“ tehnike u cilju dobijanja optimalnog, željenog rezultata procesa (najbolji mogući proizvod u datom trenutku).

Očigledan cilj ovog postupka u procesnoj industriji nafte i gasa je primena parametara koji su indikatori performansi procesa, koji su direktno u vezi sa kvalitetom toka procesa, tj. fizičke osobine i hemijski sastav ulaznog materijala kao i izlaznog proizvoda u okviru svake proizvodne jedinice. Ovo omogućava da se ustanovi uprošćeni veoma sličan proces (simulacija) koja opisuje ciljeve (zadatke) procesa i uključuje samo određene indikatore performansi koji su najrelevantniji u efikasnosti procesa.

Dodatni indikatori performansi, koji bi trebalo da se uzmu u obzir su oni parametri koji utiču na sigurnost rada postrojenja, zahteve za očuvanje i zaštite životne sredine i one koji će biti primenjeni u vidu ograničenja. Ovaj metod omogućava optimizaciju procesa kroz integraciju ulaznih podataka u mrežu kao i korišćenje najpotrebnijih indikatora procesa, koristeći tehnike linearnog programiranja kako bi se maksimizirao ukupni profit.

Glavni indikatori procesa, koji ovde treba da budu uzeti u obzir su sledeći:

- Fizičke osobine i hemijski sastav različitih tokova procesa – dobijaju se korišćenjem podataka o pritiscima, temperaturi, protocima, nivoima, kao i podataka o drugim merenjima, pomoću instrumentacije u polju.

- Rezultati ovih merenja bi trebalo da budu validatirani pomoću analizatora procesnih kao i laboratorijskih rezultata, uključujući korekciju pomoću softvera Freetune

- Rana detekcija curenja– korišćenjem podataka o pritisku, protoku, zatim akustičke i seizmičke podatke, zatim rezultate različitih merenja: elektromagnetno, mehaničko, hemijsko, termičko kao i druga merenja na cevovodu. Sistem analizira stanje cevovoda, istražuje anomalije koje bi mogle da uzrokuju curenje i određuje mesta curenja.

- Lokalizacija izvora emisije toplote i hemijskih supstanci – implementacija dinamičkog modela u realnom vremenu i sistem za monitoring za detaljnu analizu posle događaja, koja određuje mesto hemijskog ispuštanja koristeći meteorološke podatke, kao i vrednosti koncentracije materija u vazduhu koji se dobijaju analizatorima, odnosno senzorima

- Napredna analiza korozije cevovoda–koristeći “deep learning” tehnologiju koja je podržana postojanjem procesnih analizatora, kao i metoda pomoću dejstva visoke temperature vodonika i njegovog parcijalnog pritiska.

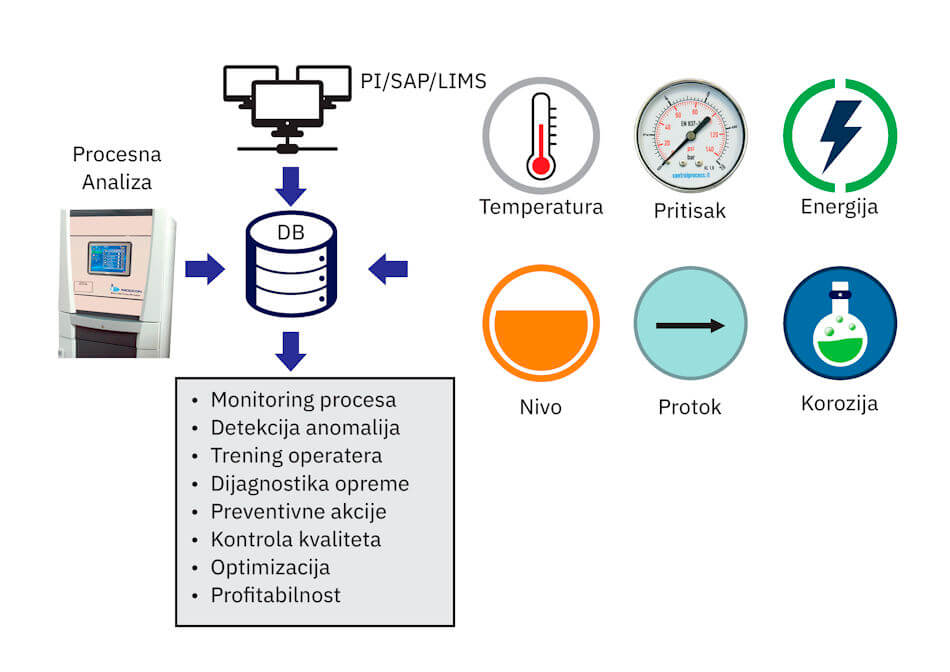

ANACON-AI se povezuje na postojeću bazu podataka korišćenjem standardnih komunikacionih protokola ODBC, OPC i Modbus TCP/IP. Procesni parametri se dobijaju sa postojećih sistema upravljanja podacima u realnom vremenu, koji su obično osigurani pomoću jednosmernog protoka informacija i može biti lako dostupan putem eksternih uređaja. Dodatna povezanost ka LIMS, IMS i ostalim bazama podataka omogućava dobijanje podataka koji nisu dostupni u postojećim tradicionalnim upravljačkim sistemima.

Koristeći informacije iz procesa, ANACON-AI obavlja akviziciju podataka, monitoring, proveru, statistički proračun, ispravke I izveštavanje rezultata merenja. Predviđanje glavnih indikatora procesa, kao što su fizičke osobine i hemijski sastav za različite fluide je obezbeđeno algoritmima za analizu multivarijabilnih podataka. “Deep learning” i funkcionalnost analize podataka je obezbeđena pomoću alata neuronskih mreža i može biti instalirana offline kako bi se eliminisala potreba za kontinualnim “cloud” programiranjem.

Kombinovanjem poznavanja procesa, tehnologije, prediktivnih analiza, ANACON-AI bez presedana daje mogućnost povećanja efikasnosti, produktivnosti i performanse čitavog sistema.

Više informacija: IvDam Process Control, 11000 Beograd, Koste Abraševića 15, Tel: +381-11-2402575 , 2402579, http://www.ivdamprocess.com/