Ručni ili automatski ventili? Svetski trendovi očigledno teže ka automatizaciji. Automatizacija štedi energiju i vodu, naročito vodu za ispiranje i povećava operativnu pouzdanost. Primer pneumatske automatizacije filtera u postrojenjima za prečišćavanje vode koji je opisan u ovom članku ilustruje ovu tvrdnju i ukazuje na prednosti koje pneumatska tehnologija donosi.

Filteri su važan element u procesu tretmana voda koji se obavlja u vodovodu ili u pogonima za prečišćavanje otpadnih voda (slika 1). Oni uklanjaju mutne i bionerazgradive materijale i po želji omekšavaju ili stvrdnjavaju vodu i menjaju joj kiselost.

Filteri su važan element u procesu tretmana voda koji se obavlja u vodovodu ili u pogonima za prečišćavanje otpadnih voda (slika 1). Oni uklanjaju mutne i bionerazgradive materijale i po želji omekšavaju ili stvrdnjavaju vodu i menjaju joj kiselost.

Struktura, svrha i funkcija filtera

Funkcija filtera je određena po vrsti, veličini čestica i strukturi postolja filtera ili rastresitog materijala upotrebljenog u njima. U zavisnosti od namene filtera, rastresit materijal može biti, na primer, pesak, šljunak, hidroantracit ili aktivni ugalj u jednom ili više slojeva.

Generalno, bilo bi potrebno pet do osam zapornih ventila kako bi se kontrolisali filteri sa fiksnom osnovom. Od tih ventila, tri bi radila u zatvorenoj petljom, dok bi ostali bili u jednostavnom otvoreno /zatvoreno režimu.

Nepročišćena voda se propušta kroz rastresiti materijal. Velika površina čestica na koju zamućeni materijal sleće, stvara efekat filtera. Što duže filter radi to će se više nečistoće akumulirati, uzrokujući smanjenu protočnost filtera. Ukoliko je filter jako zagađen, jedini način za čišćenje je pranje filtera.

Neophodno održavanje filtera

Stepen zagađenosti se može meriti po protočnosti filtrata, nivou vode u filteru ili po diferencijalnom pritisku kroz slojeve filtera. Pranje filtera se izvodi za nekoliko minuta sa posebnim ispirajućim programom pomoću vazduha i vode. U zavisnosti od stepena zagađenosti neprerađene vode, pranje filtera će biti neophodno vršiti jednom nedeljno ili više puta u toku dana. Ovo znači da postoji tendencija da će se zaporni ventili retko koristiti. Pouzdan rad zapornih ventila je od velikog značaja.

Glavne vrste korišćenih zapornih ventila su (wafer) leptir-ventili sa centralnim ležajem ili leptirasti ventili sa dvostrukim ekscentričnim ležajem, sa sedišnim ventilima ili zasunima kao kontrolnim ventilima na ispustu filtera. Kod filtera otvorenog dizajna i filtera velikog kapaciteta, cevovodi i rotirajuće brane su često obeležene za ulaz, kao i za izlaz, mulja.

Pneumatika kao alternativa

Bez obzira da li se zaporni ventili pokreću linearnim ili kružnim pokretima, pneumatski pogon i automatizacija su interesantna alternativa s ekonomskog i tehnološkog stanovišta [1]. Ovo je naročito primenljivo u odnosu na ukupne troškove investicije.

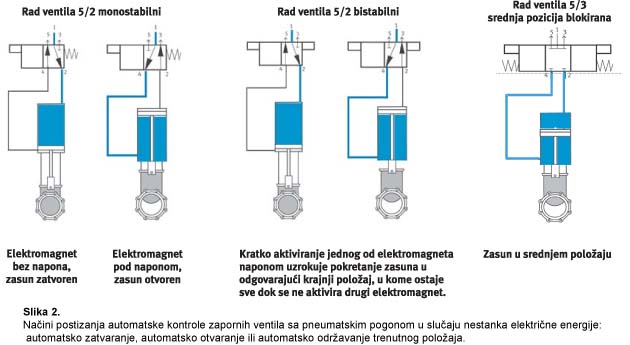

Pneumatika nudi veću funkcionalnost kontrole zapornih ventila i može se koristiti kako bi se postigla automatska aktivacija sigurnosnih funkcija prema stepenu operativnosti. To je naročito korisno s obzirom na ponašanje zapornih ventila u slučaju nestanka električne energije, kada generatori za slučaj nužde nisu na raspolaganju. Funkcije koje su naročito obuhvaćene su normalan položaj zapornog ventila kada je sistem van pogona ili kada se uključuje i sigurnosna pozicija zapornih ventila tokom nestanka električne energije: automatsko zatvaranje, automatsko otvaranje ili automatsko održavanje trenutnog položaja (slika 2).

Fleksibilna automatizacija

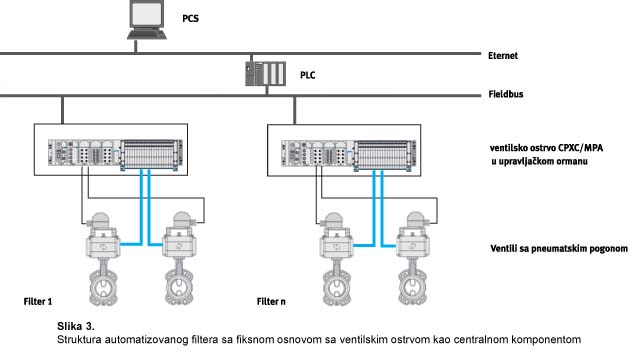

Broj filtera može varirati od dva, kada su u pitanju mali lokalni vodovodi, do 48 ili više filtera kada su u pitanju vodovodni sistemi za velike gradove. Stoga svaki koncept automatizacije mora biti decentralizovan i fleksibilan i kombinovati pneumatske i električne komponente. Terminali pneumatskih ventila su posebno pogodni za ovu svrhu. Oni pružaju vezu između pneumatski pokretanih zapornih ventila i krajnjih senzora položaja, merne opreme i sistema ili procesa kontrole nivoa.

Ventilski terminal

Ventilski terminal (slika 3) ima pneumatsku sekciju (MPA terminal) i električnu sekciju (CPX terminal). Obe sekcije mogu biti fleksibilno konfigurisane s velikim brojem modula. Digitalni i analogni ulazni i izlazni moduli su na raspolaganju za električni deo, dok se pneumatski deo sastoji od elektromagnetnih ventila različitih funkcija i protoka. Modularni dizajn omogućava da se terminal idealno prilagodi određenom konceptu sistema.

U zavisnosti od veličine postrojenja, automatizacija sistema može uključivati sistem kontrole procesa, PLC nivo i tzv. izvršni nivo. Sistem kontrole procesa i PLC nivoa su povezani putem Eterneta, dok su PLC i komunikacijski uređaji spojeni preko linije za paralelni prenos podataka linije ili field bus komunikacije (serijski). Moderna rešenja za automatizaciju se danas prave koristeći fieldbus sisteme za komunikaciju na izvršnom nivou. Ovo važi za sve zaporne ventile, pumpe, ventilatore i mernu opremu koja je spojena na PLC. Link za Intranet komunikaciju između postrojenja se takođe može vrlo lako napraviti.

Prednosti ovog rešenja automatizacije su sledeće:

- Značajna ušteda troškova instalacije

- Više transparentnosti na pojedinim nivoima

- Koherentan koncept sa malim brojem korisničkih interfejsa

- Brže puštanje u pogon i otklanjanje kvara

- Koncentracija konačnih upravljačkih elemenata na ventilskom terminalu

- Jednostavno proširenje instalacija, zahvaljujući fieldbus sistemu

Pogledati [2] radi poređenja troškova stvarnog potencijala za uštedu u odnosu na rešenja sa pojedinačnim ventilima i radi daljih informacija na temu sistemskih rešenja zasnovanih na sistemu ventilskih terminala.

Inteligentni ventilski terminal

Varijanta CPX terminala uključuje ne samo fieldbus, već i njegov vlastiti PLC, tzv. CEC kontrolere. Ovo omogućava da ventilski terminal funkcioniše nezavisno od ostatka mreže ili PLC-a višeg nivoa i sistema kontrole procesa. Ova varijanta nudi prednost kod instaliranja, s obzirom da čak i kada dođe do kvarova na mreži, individualno instalirane sekcije mogu nastaviti s radom. To može biti korisno kod sistema za kontrolu filtera i crpnih stanica.

CPX terminal sa integrisanim web-monitorom

CPX terminal takođe može biti opremljen web-monitorom. To omogućava korisnicima da prikažu podatake iz CPX terminala na spoljašnjem web-monitoru u realnom vremenu, što olakšava daljinsku dijagnostiku.

Praktični primeri

Ventilski terminal u kontrolnom ormaru sa ručno kontrolisanim panelom

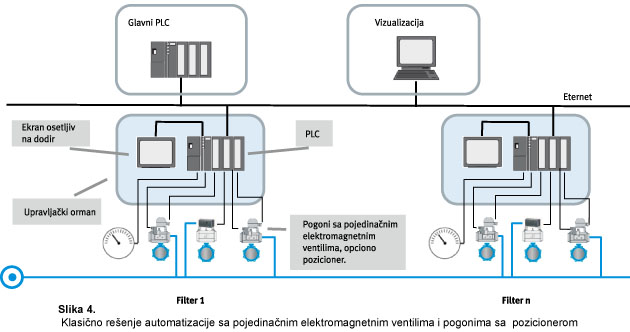

Da bi se omogućilo korišćenje ventilskog terminala kao upravljanje filterima u vodovodu, terminal je instaliran u upravljačkom ormaru kako bi bio zaštićen od spoljašnjih uticaja ili da bi se sprečilo neautorizovano pokretanje zapornih ventila. Slika 4 prikazuje ventilski terminal u kontrolnom ormaru sa panelom sa ručnim komandama. Prednost ovakvog rešenja je što su automatski nivo i kontrolni panel sa ručnim komandama potpuno odvojeni i mogu se zaštiti bravama. Za prebacivanje se koristi prekidač.

Da bi se omogućilo korišćenje ventilskog terminala kao upravljanje filterima u vodovodu, terminal je instaliran u upravljačkom ormaru kako bi bio zaštićen od spoljašnjih uticaja ili da bi se sprečilo neautorizovano pokretanje zapornih ventila. Slika 4 prikazuje ventilski terminal u kontrolnom ormaru sa panelom sa ručnim komandama. Prednost ovakvog rešenja je što su automatski nivo i kontrolni panel sa ručnim komandama potpuno odvojeni i mogu se zaštiti bravama. Za prebacivanje se koristi prekidač.

Kad se aktivira prekidač, on šalje signal u sistem kontrole rada. Ovako zgodno ručno upravljanje panelom je posebno korisno za puštanje u pogon, omogućavajući da se povezivanje s izvorom električne energije ili programiranje PLC-a odloži za kasnije, s obzirom da panel sa ručnim komandama funkcioniše potpuno pneumatski. Na taj način postrojenja nastavljaju s radom ili se dovode u određenu funkciju čak i nakon prestanka napajanja s električnom energijom.

Ventilski terminal u upravljačkom ormaru sa displejem

LED lampice na CPX terminalu prikazuju trenutno stanje prebacivanja zapornih ventila. Prozor na kontrolnom ormaru omogućava operateru da brzo i jednostavno nadgleda stanje postrojenja. Još praktičnija varijanta je prikazana na slici. U ovom slučaju, vrata kontrolnog ormara su opremljena šematskim dijagramom postrojenja i LED lampica. Kompletna jedinica je kompaktnog dizajna. Sistem kontrole za pet filtera je instaliran u jednom upravljačkom ormaru.

LED lampice na CPX terminalu prikazuju trenutno stanje prebacivanja zapornih ventila. Prozor na kontrolnom ormaru omogućava operateru da brzo i jednostavno nadgleda stanje postrojenja. Još praktičnija varijanta je prikazana na slici. U ovom slučaju, vrata kontrolnog ormara su opremljena šematskim dijagramom postrojenja i LED lampica. Kompletna jedinica je kompaktnog dizajna. Sistem kontrole za pet filtera je instaliran u jednom upravljačkom ormaru.

Ukazujući na put ka budućnosti : ventilski terminal u upravljačkom ormaru s integrisanim kontrolerom (PLC), ekranom osetljivim na dodir i integrisanim funkcijama kontrole pozicija.

Sistemsko rešenje je ormar koji omogućava operateru postrojenja da sa centralnog mesta postavi sve parametre neophodne za kontrolu zapornih ventila i filtera i predstavlja odličnu osnovu za budućnost.

Ukazujući na put ka budućnosti : ventilski terminal u upravljačkom ormaru s integrisanim kontrolerom (PLC), ekranom osetljivim na dodir i integrisanim funkcijama kontrole pozicija.

Sistemsko rešenje je ormar koji omogućava operateru postrojenja da sa centralnog mesta postavi sve parametre neophodne za kontrolu zapornih ventila i filtera i predstavlja odličnu osnovu za budućnost.

Slika 4 prikazuje nekadašnja konvencionalna rešenja. Za zaporne ventile sa open/close funkcijom, pneumatski pogoni i pojedinačnih ventili sa NAMUR interfejsom su montirani direktno na pogon. Regulacioni ventil za ispusni filter je opremljen pneumatskim pogonom i pozicionerom. Postoji upravljački ormar za svaki filter. Glavne komponente upravljačkog ormara su ekran osetljiv na dodir za kontrolu pogona i PLC.

Ovo je povezano sa glavnim kontrolnim nivoom, koji se sastoji od PLC-a višeg nivoa i sistemom vizualizacije, preko Eternet konekcije. PLC u upravljačkom ormaru kontroliše zaporne ventile, dok glavni PLC kontroliše pranje pojedinačnih filtera. Festo je proširio konvencionalna rešenja kako bi uključio sledeće funkcije:

- Panel sa ručnim komandama koji omogućava kontrolu pogona iz upravljačkog ormara čak i u slučaju nestanka električne energije

- Robusno i fleksibilnije rešenje za kontrolu ventila. Moguće ih je kontrolisati čak i bez struje. Parametri za kontrolu se mogu podesiti centralno na upravljačkom ormaru.

- Visok nivo pouzdanosti, ne samo tokom puštanja u rad, nego čak i tokom trajanja normalnog rada.

Slika 5 prikazuje novo rešenje. Glavne razlike su: ventilski terminal umesto pojedinačnih ventila, integracija pneumatskog panela sa ručnim komandama i eliminacija pozicionera. Eliminacija je izvršena putem raspodele funkcije između tri komponente: povratni signal za položaj zapornog ventila preko kutije sa senzorima i analognim izlazom 4 … 20 mA, aktivacija pogona putem 5/3 elektromagnetnog ventila na ventilskom terminalu i relokacijom upravljačkog softvera na PLC.

U poređenju sa konvencionalnim rešenjima koja imaju pozicionere, ovo rešenje nudi nekoliko prednosti:

- Ne zahteva kompresovani vazduh visokog kvaliteta, kao što je bilo potrebno za nekadašnje pozicionere

- Veći protok solenoidnih ventila omogućava brze pokrete i pruža sigurnosne funkcije, čak i kod velikih pogona

- Zaporni ventil se može podesiti preko panela sa ručnim komandama čak i bez električne energije

- Operater postrojenja više ne mora da ide do zapornog ventila, s obzirom da može promeniti parametre direktno iz upravljačkog ormara

U celini posmatrano, prikazano rešenje je znatno ekonomičnije od dosadašnjih rešenja automatizacije filterskih postrojenja.

Objavljeno u „Industrial Valves“ 2010/2011

Autor:Dr. Wolfgang Rieger

Više informacija: Festo Beograd, Toplice Milana 14a, 11050 Beograd, Tel:+381 11 289 2295, e-mail:info@festo.rs, http://www.festo.rs

- Elecfreaks Nezha Inventor’s Kit for micro:bit recenzija - 21/07/2024

- Orange Pi 5 Pro recenzija - 17/07/2024

- DFRobot Fermion: BLE Sensor Beacon recenzija - 16/07/2024