Smanjivanje vremena naknadnog za bolji kvalitet

Porodica iQ proizvoda iz kompanije ENGEL dobila je novog člana na K 2022. iQ hold control automatski određuje optimalno vreme naknadnog pritiska za određeni kalup bez učešća operatera. Ovo štedi mnogo vremena prilikom procesa ispitivanja kalupa, a istovremeno povećava i produktivnost i energetsku efikasnost.

Pre deset godina, ENGEL je pokrenuo iQ weight control i postavio temelje za čitav niz inteligentnih sistema pomoći [1-3]. Skraćenica „iQ“ označava inteligentan kvalitet, što znači integraciju stručnog znanja u kontrolu mašine za brizganje. Cilj je da se unapredi kvalitet procesa proizvodnje, a samim tim i proizvedenih proizvoda.

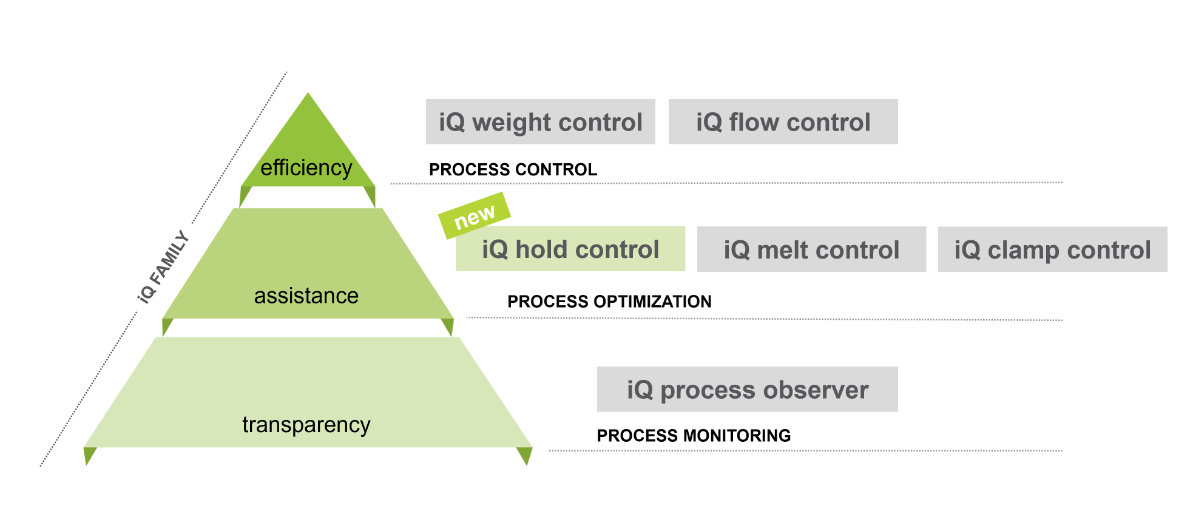

Porodica iQ proizvoda je stalno rasla poslednjih godina. Svi iQ softverski proizvodi podržavaju korisnika kroz najmanje jedan od sledećih faktora:

- Transparentnost – čini status procesa razumljivim pomoću značajnih parametara i jasne prezentacije.

- Pomoć – automatizovano određivanje i podešavanje parametara procesa.

- Efikasnost – povećanje produktivnosti i ponovljivosti i smanjenje otpada kroz kontinuirano automatizovano prilagođavanje parametara procesa tokom njegovog izvršavanja.

Nova iQ hold control spada u grupu pomoći koja menja vrednosti parametara. Softver služi za automatsko objektivno određivanje optimalnog vremena naknadnog pritiska. Inovacija nas još malo približava potpuno automatizovanoj optimizaciji celog procesa brizganja.

Fig. 1. IQ proizvodi se mogu podeliti na faze transparentnosti, pomoći i efikasnosti u zavisnosti od vrste podrške. Novi iQ hold control set value asistent služi za optimizaciju vremena naknadnog pritiska. / photo: ENGEL/Neofyton

Štedi vreme i sirovine

Vreme naknadnog pritiska je ključni procesni parametar za kvalitet proizvoda. On stupa na snagu posle koraka ubrizgavanja, u fazi procesa brizganja u kojoj je šupljina potpuno zapreminski ispunjena. Usled hlađenja rastopa i nastalog zapreminskog skupljanja, u ovoj fazi mogu nastati površinski defekti kao što su ulegnuća i šupljina, ali i nevidljivi negativni efekti na kvalitet, kao što su unutrašnji naponi. Ovi padovi kvaliteta mogu se sprečiti primenom naknadnog pritiska na rastop tokom određenog vremena.

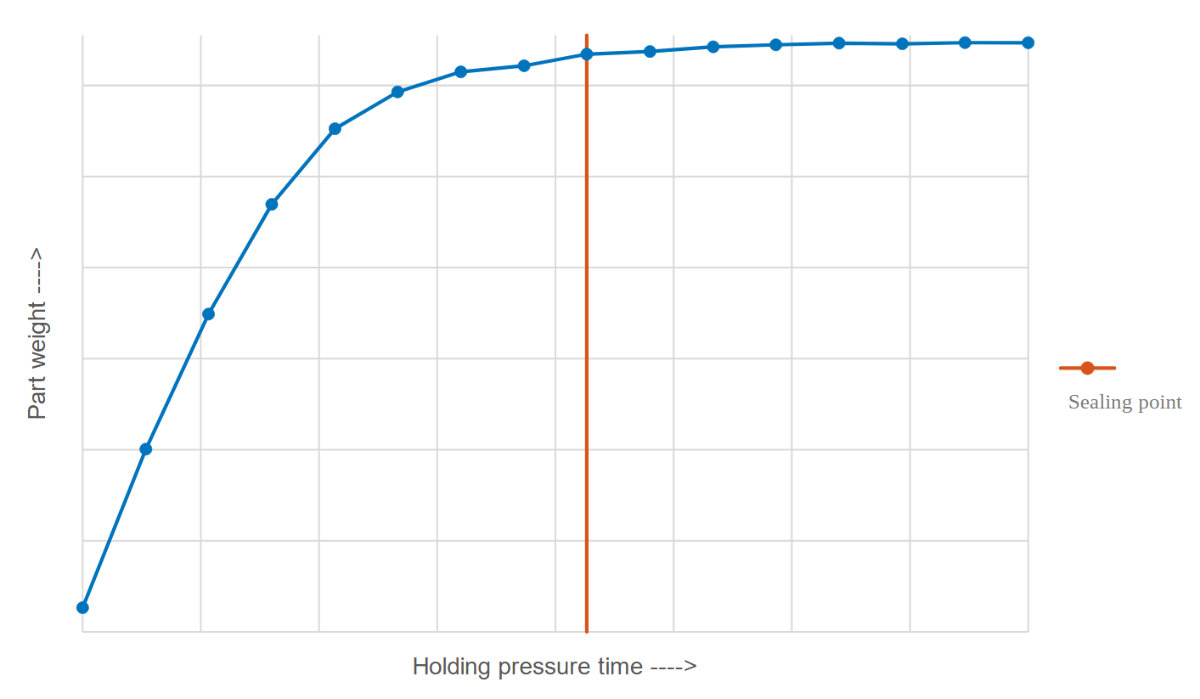

Međutim, naknadni pritisak produžava vreme ciklusa i samim tim ima nepovoljan efekat na ekonomičnost i potrošnju energije. Dakle, pitanje je minimalno vreme za koje se mora primeniti pritisak da bi se obezbedio visok kvalitet izrađenog dela. Sa stanovišta obrade, naknadni pritisak se može prekinuti kada se dostigne tačka zaptivanja. Tačka zaptivanja je vreme u kome se materijal stvrdnjava na graničnoj tački cold runner-a ili u predelu mlaznice kada se koristi hot runner.

Konvencionalni metod za identifikaciju ove tačke je u literaturi opisan kao određivanje tačke zaptivanja. Ovom tehnikom, vreme naknadnog pritiska se povećava u uzastopnim ciklusima sve dok se težina delova više ne menja. Međutim, nedostaci su velika potrošnja vremena i podložnost defektima. Rukovalac mašine mora ručno da podesi vreme pritiska držanja u upravljačkom sistemu mašine za brizganje, izvadi proizvedene delove i izmeri ih u laboratoriji kvaliteta. Brži metod za određivanje tačke zaptivanja je posmatranje krive položaja puža ili brzine puža u fazi naknadnog pritiska. „Približno“ zaustavljanje puža odgovara traženoj tački zaptivanja. Međutim, pošto se krive približavaju ovoj tački asimptotski i curenje preko prstena za zaključavanje može da varira od odlivka do odlivka, metoda zahteva iskustvo i manje je precizna.

Fig. 2. Određivanje tačke zaptivanja vaganjem oblikovanih delova uz promenu vremena naknadnog pritiska: tačka zaptivanja odgovara vremenu od koga se ne može utvrditi povećanje težine kako se vreme naknadnog pritiska povećava. / photo: ENGEL/Neofyton

Optimalno vreme naknadnog pritiska jednim klikom

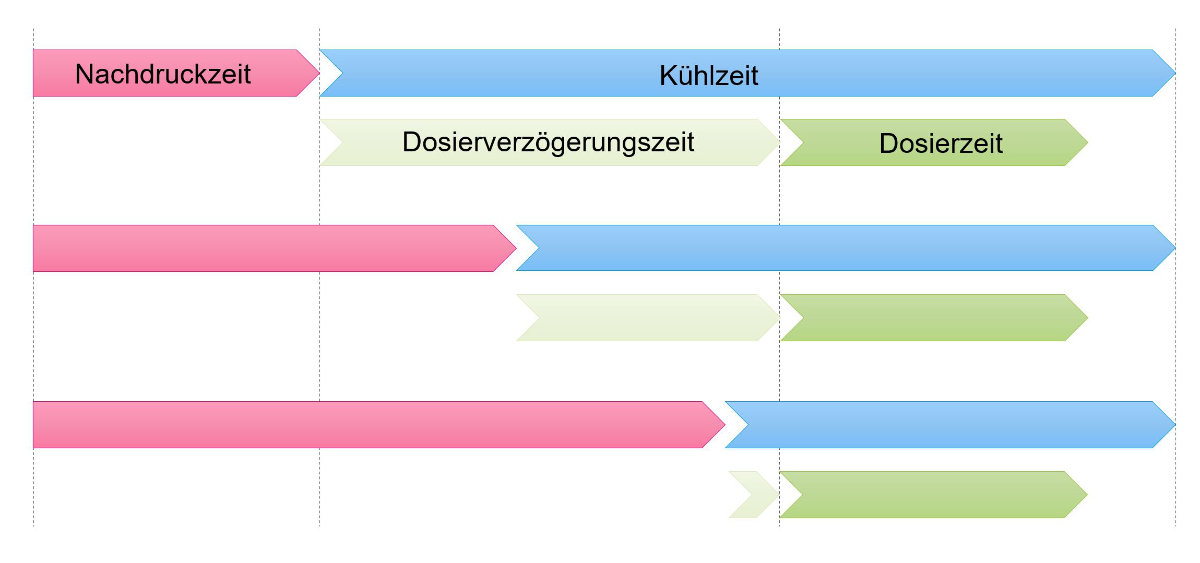

Sa iQ hold control, potpuno automatsko određivanje vremena naknadnog pritiska se vrši samo jednim klikom. Softver radi u dva koraka. U prvom koraku se analizira položaj puža da bi se odredila gruba početna vrednost. U drugom koraku, ova početna vrednost se koristi kao osnova za ciklično variranje vremena nakanadnog pritiska, vremena hlađenja i kašnjenja plastifikacije, a optimalno vreme naknadnog pritiska se određuje analizom signala disanja kalupa.

Pošto se, radi jednostavnosti, u praksi često menja samo vreme naknadnog pritiska, vreme ciklusa i vreme rastopa u cilindru rastopa su nepoželjno produženi. Sa iQ hold control, sa druge strane, vreme naknadnog pritiska, vreme hlađenja i kašnjenje plastifikacije se menjaju ciklus po ciklus, tako da se vreme ciklusa može održavati konstantnim tokom faze optimizacije, a sa druge strane, plastificiranje može da se započne na identičnoj tački ciklusa u svakom slučaju. Na ovaj način moguće je kreirati konstantan proces procenjujući vreme naknadnog pritiska što je moguće nezavisnije od drugih uticaja.

Fig. 3. Varijacije parametara procesa tokom iQ hold control optimizacije: vreme ciklusa ostaje konstantno tokom optimizacije i punjenje počinje u isto vreme u ciklusu. Source: Engel; graphic: © Hanser

Ukratko, automatsko određivanje vremena naknadnog pritiska uz pomoć sistema za pomoć nudi kombinaciju oba metoda koje su do sada korišćene. Razlika je u tome što se signal disanja kalupa koristi umesto informacija o težini. Iako ovo ne daje nikakvu informaciju o apsolutnoj vrednosti težine dela, poređenje signala disanja kalupa za dva ciklusa pokazuje da li se težina promenila iz jednog ciklusa u drugi ili ne. Ovo se takođe može koristiti za određivanje optimalnog vremena naknadnog pritiska, kao kod konvencionalnog određivanja tačke zaptivanja.

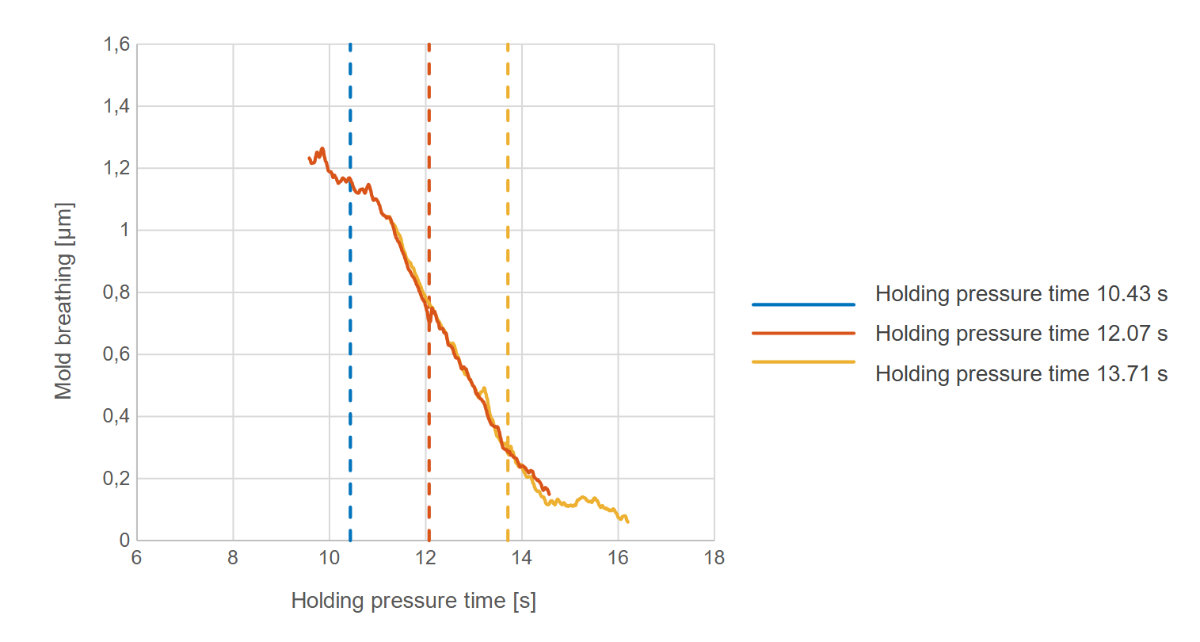

Disanje kalupa kao osnova

U eksperimentu su prikazani signali disanja kalupa pri različitim vremenima naknadnog pritiska. U ciklusu koji opisuje zelenu krivu, faza naknadnog pritiska se završava jednu sekundu pre tačke zaptivanja. Rezultat je da se materijal iz šupljine potiskuje nazad u prostor ispred puža, što dovodi do smanjene težine dela i manje promene disanja kalupa u poređenju sa ciklusom sa dovoljnim vremenom naknadnog pritiska. Ako se vreme naknadnog pritiska produži preko tačke zaptivanja, materijal više ne može da teče u šupljinu zbog očvrslog regiona ulivka. Shodno tome, ni težina dela ni disanje kalupa se ne menjaju, kao što je opisano crvenim i narandžastim linijama. Dakle, pomoću disanja kalupa i njegovog cikličnog variranja, moguće je automatski odrediti tačku zaptivanja, što još jednom ističe veliku korist ovog signala procesa.

Fig. 4. Disanje kalupa tokom tri ciklusa sa različitim vremenima naknadnog pritiska: Ako se vreme naknadnog pritiska smanji, a deo još nije zapečaćen,disanje kalupa prestaje. Ako se vreme naknadnog pritiska produži preko tačke zaptivanja, disanje kalupa ostaje nepromenjeno. / photo: ENGEL/Neofyton

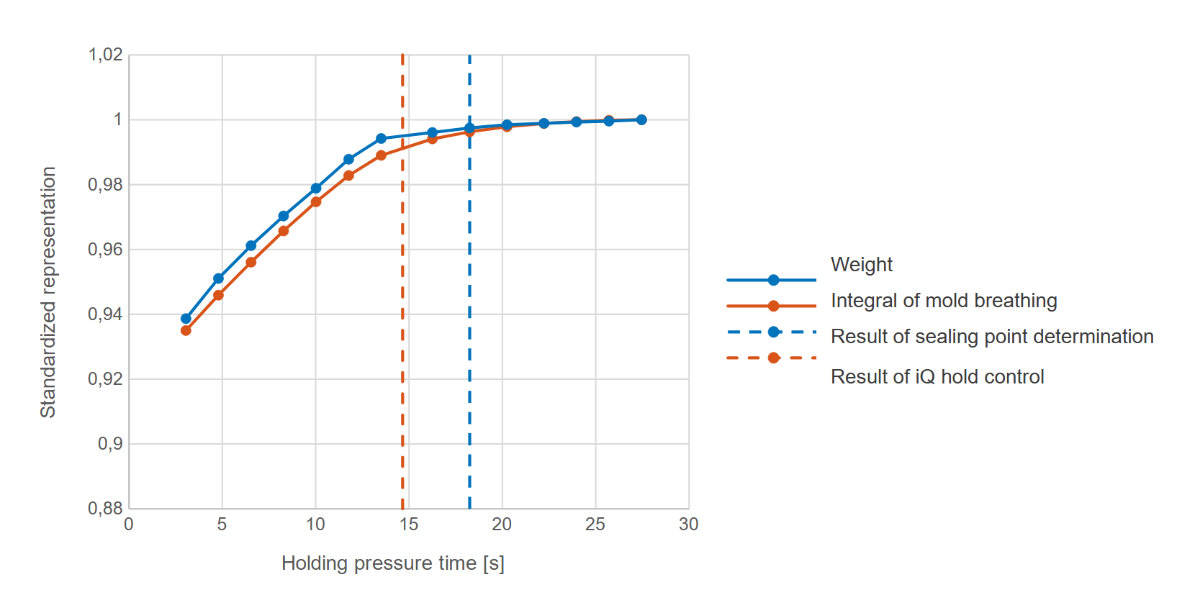

U praktičnom primeru za određivanje optimalnog vremena naknadnog pritiska, uobičajeno određivanje tačke zaptivanja se upoređuje sa novom zadatom vrednošću iQ hold control asistenta. Radi boljeg poređenja dva parametra težine dela i vrednosti disanja kalupa, vrednosti su standardizovane na maksimalnu vrednost u svakom slučaju.

Ulivak zahteva posebnu pažnju, jer postoji nekoliko mogućih verzija ulivne grane. Kod hladnog ulivka moguće je, uz pažljivo posmatranje, razlikovati tačku zaptivanja proizvoda i tačku zaptivanja ulivka ili sistema ulivnih kanala. Vrednost signala disanja kalupa je rezultat pritiska šupljine preko projektovane površine. Pošto je projektovana površina ulivne grane obično veoma mala u poređenju sa površinom proizvoda, odstupanje se obično može zanemariti.

Isti argument važi i za tople dizne, aplikacije sa otvorenom mlaznicom, pošto rastopljeni region ispred tople dizne, obično ima veoma malu površinu.

| Intelligent assistance for the injection-molding machine 2012 iQ weight control: automatska kontrola procesa ubrizgavanja u realnom vremenu za konstantnu zapreminu odlivka [1-3] uprkos oscilacijama sirovine i ambijentalnih uslova |

Proizvodnja utikača pojašnjava način rada

Na K 2022, posetioci sajma mogli su da vide novi iQ hold control u akciji. Potpuno električna mašina za brizganje e-mac proizvodila je utikače za elektroniku vozila. Mašina je bila opremljena svim asistent sistemima dostupnim u ENGEL-ovom programu „inject 4.0“. Mogli su se pojedinačno aktivirati i deaktivirati kako bi posetioci mogli uživo da prate način rada.

Fig. 5. Poređenje uobičajenog određivanja tačke zaptivanja sa rezultatom iQ hold control: za vizuelno poređenje, maksimalne vrednosti težine i integralnog disanja kalupa su standardizovane na 1. / photo: ENGEL/Neofyton

Postalo je jasno kakvu dodatnu korist novi sistem asistencije može pružiti prerađivačima. Potpuno automatizovani asistent podešene vrednosti određuje optimalno vreme naknadnog pritiska objektivno i ponovljivo uz minimalno utrošeno vreme. Procesni inženjer može da pokrene optimizaciju pritiskom na dugme. Automatski proces štedi vreme i u mnogim slučajevima skraćuje i vreme ciklusa. Automatski određeno vreme naknadnog pritiska je često niže od prethodno određenog ručno. Sve u svemu, povećana je produktivnost, energetska efikasnost i troškovna efikasnost. Čak i ako kvalifikovani stručnjaci nisu prisutni u svakoj smeni, visok kvalitet proizvoda se može postići u celoj smeni.

Potpuno iskorišćavanje potencijala mašine

Inteligentna asistencija je ključna karakteristika Pametne fabrike. Sistemi za asistenciju određuju optimalne proizvodne parametre tokom proizvodnje, predlažu ih aktivno ili ih automatski uspostavljaju. Na ovaj način se može iskoristiti puni potencijal mašine za brizganje. Sa striktno modularnim pristupom svom programu „inject 4.0“, ENGEL olakšava prerađivačima plastike da iskoriste mogućnosti digitalizacije. Pojedinačna rešenja kao što je iQ hold control pružaju veliku korist.

Authors

Dr. Johannes Lettner is project manager in the Process Analysis and Assistance Systems team at ENGEL Austria GmbH, Schwertberg, Austria; johannes.lettner@engel.at

Dr. Georg Pillwein is team manager for Process Analysis and Assistance Systems at ENGEL; georg.pillwein@engel.at

References

[1] Pillwein, G; Giessauf, J.; Steinbichler, G.: Process Control: Switch over to Consistent Quality. Kunststoffe international 102 (2012) 9, pp. 13-16

[2] Wollstadt, H.: Qualität und Ersparnis stehen im Vordergrund. Plastverarbeiter 65 (2014) 2, pp. 20-22

[3] Pillwein, G; Willnauer, P.; Steinbichler, G.: Opening up a Broader Range of Applications for Recyclates. Kunststoffe international 110 (2020) 4, pp. 26-30

[4] Pillwein, G.; Lettner, J; Giessauf, J; Steinbichler, G.: Breathing Exercises for Process Optimization. Kunststoffe international 105 (2015) 10, pp. 81-84

[5] Pillwein, G.; Lettner, J.; Giessauf, J.; Steinbichler, G.: Using Breathing Signals for Process Optimization. Kunststoffe international 110 (2020) 1, pp. 26-31

[6] Schläger, M.; Balka, C.; Giessauf, J.: Working with instead of against One Another. Kunststoffe international 107 (2017) 1, pp. 17-20

[7] Jaroschek, C.: Technical Excellence thanks to Digital Assistance. Kunststoffe international 109 (2019) 10, pp. 9-18

[8] Giessauf, J.; Pillwein, G.; Kapeller, P.; Kilian, J.: An Eye on the Process – a Handle on Quality. Kunststoffe international 111 (2021) 5, pp. 16-19

Više informacija:

Neofyton doo – Mašine i oprema za preradu plastike

Partizanska 27b, 21000 Novi Sad, Srbija

Tel: +381 21 452 642 l Mob: +381 64 616 94 08

www.neofyton.com

- Elecfreaks Nezha Inventor’s Kit for micro:bit recenzija - 21/07/2024

- Orange Pi 5 Pro recenzija - 17/07/2024

- DFRobot Fermion: BLE Sensor Beacon recenzija - 16/07/2024