Mnogi lideri u industriji ostaju čvrsto pri svom uverenju, tvrdeći da vreme električnih automobila još nije došlo. Umesto toga, oni dosledno razvijaju hibride i ulažu u alternativne izvore energije, verujući da su hibridi ključ budućnosti. Međutim, u pogledu sve većeg broja električnih vozila na putevima, mišljenja stručnjaka su podeljena.

U takvoj situaciji važno je pronaći način za povećanje efikasnosti proizvodnje, održavanje kvaliteta na odgovarajućem nivou i optimizaciju troškova. Ulaganje u robotizaciju je jedan od pravaca koji najviše obećava. To je korak ka budućnosti, koji omogućava prilagođavanje promenljivim potrebama tržišta. Ali da se ne zavaravamo, to je komplikovan proces koji zahteva vreme i finansijska sredstva. U nastavku opisujemo osam koraka za pravi pristup upotrebe robota u procesu proizvodnje.

1. Provera proizvodnih potreba

Prvi važan korak je procena proizvodnih potreba. Upotreba robota u proizvodnji zahteva preciznu analizu. Pre donošenja odluke, vredi analizirati da li će robotizacija određene oblasti prebaciti probleme u druge faze proizvodnje. Zbog toga je važno zauzeti holistički pristup pri proceni proizvodnih potreba.

Predlaže se upotreba Obračuna protoka (Throughput accounting) u procesu procene proizvodnih potreba. Ovo je pristup fokusiran na maksimiziranje propusnosti proizvodnog sistema, što se prevodi u povećanje prihoda i efikasnosti proizvodnje. U slučaju robotizacije, ključno je identifikovati procese koji predstavljaju uska grla u proizvodnji i koji se mogu poboljšati upotrebom robota.

Važan aspekt je identifikacija procesa koji imaju ključni uticaj na propusnost proizvodnog sistema. Često su to aktivnosti koje se ponavljaju koje roboti mogu da izvode efikasnije i brže.

Prednosti obračuna protoka uključuju:

- povećanje kapaciteta,

- smanjenje vremena proizvodnog ciklusa,

- minimiziranje broja nedostataka,

- povećanje fleksibilnosti proizvodnje.

Uvođenje robota u proizvodne procese prema principima obračuna protoka koristi kompaniji. Prepoznavanje oblasti u kojima robotizacija može povećati propusnost je ključno za uspeh. U proces uvođenja robota i odabira oblasti za automatizaciju, uključujemo ne samo menadžere proizvodnje, već i odeljenje finansija i, što je najvažnije, odeljenje prodaje kako bismo maksimizirali profit kompanije. Robotizacija je usmerena na maksimiziranje profita kompanije.

2. Tip robota

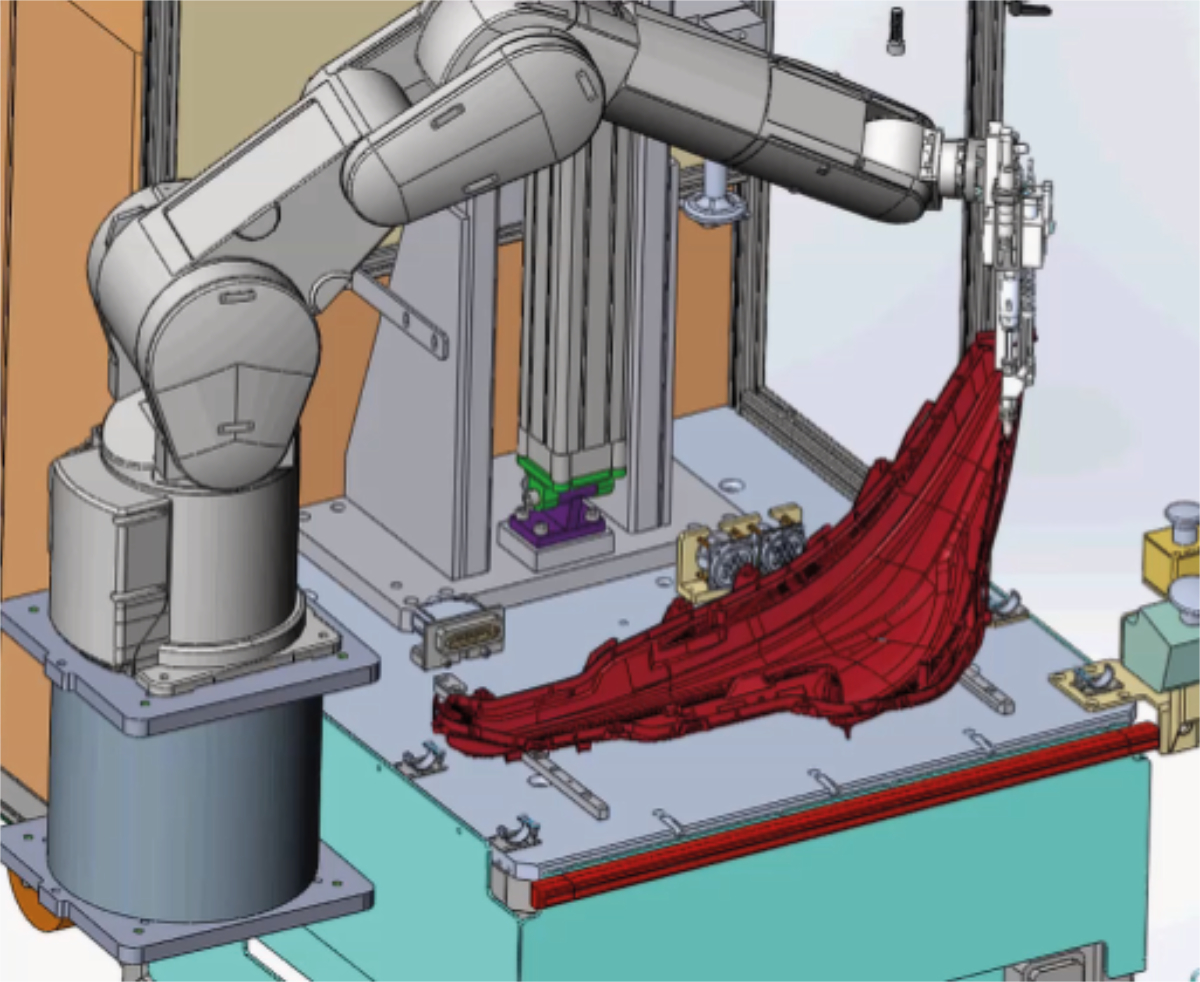

Drugi korak u procesu izbora pravog robota za industrijsku primenu je precizno određivanje tipa robota, što je jednako važno kao i odabir pravog softvera. Kada se fokusirate na aplikacije kao što je rukovanje ili sastavljanje delova, kao što je sastavljanje dela ručke na vratima automobila za dalju montažu, postoji nekoliko ključnih aspekata koje treba razmotriti.

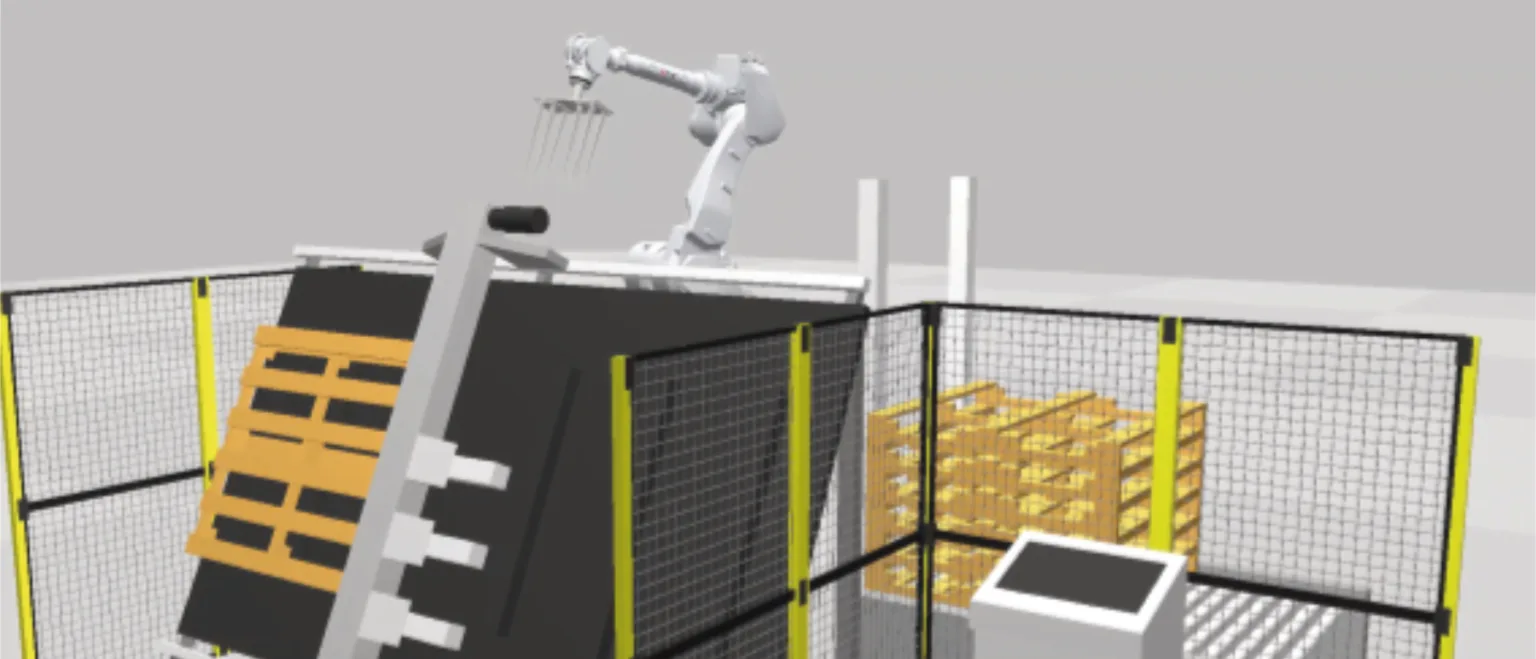

Prvi je domet robota, što je posebno važno kada se manipuliše između mašina. Pokretanje simulacije je dragoceno da bi se osiguralo da robot ima pristup svim potrebnim tačkama. Mitsubishi Electric softver nudi standardnu simulaciju u RT ToolBox3, čineći ovaj proces lakšim i pristupačnijim.

Pored toga, treba izabrati robot sa odgovarajućom nosivošću, uzimajući u obzir težinu hvataljke (gripera) i radnog komada. Simulacija takođe može pomoći u određivanju brzine kretanja robota za dato opterećenje i izračunavanju momenta inercije tereta na robotima, što je posebno važno na osama 5 i 6. Moment inercije se često zanemaruje prilikom izbora robota, a jednako je ključan kao i maksimalna nosivost.

Za detaljnije simulacije, vredi koristiti napredno okruženje kao što je Gemini. Vizuelne simulacije su izuzetno važan alat za kompanije koje se bave automatizacijom, omogućavajući im da analiziraju različite scenarije i njihov uticaj na efikasnost proizvodnje. Kao rezultat toga, vizuelizacija postaje ključno sredstvo u donošenju odluka o automatizaciji proizvodnje, omogućavajući kompanijama da precizno analiziraju, optimizuju i efikasno komuniciraju tokom procesa transformacije.

Pored toga, rad robota pod određenim uslovima zahteva pravi izbor robota. Dobar primer je rad robota sa CNC mašinom za prijem proizvoda. Sve češće srećemo rešenja gde se, radi optimizacije prostora robotskih aplikacija, robot postavlja unutar CNC mašine.

Još jedan važan faktor je pravi izbor tipa robota za određenu primenu. Na primer, aplikacija koja se odnosi na elektroniku može zahtevati verziju ESD robota sa sertifikatom IEC 61340-5-1:2016/ANSI/ESD S20.20:2014, dok za rad u okruženjima koja zahtevaju čistu sredinu, vredi pogledati klasu čistoće koju neki roboti nude, do ISO3 klase.

Izbor između 6-osnog robota i SCARA robota zavisi od specifičnog zadatka, budžeta i očekivane preciznosti. Na kraju krajeva, o izboru pravog industrijskog robota treba razmišljati imajući na umu budućnost. Vredi napomenuti standardne karakteristike koje nudi robot, kao što su:

- Collision detection – smanjenje mogućnosti udara robota o ostale delove mašine.

- SPLINE – generisanje putanja kretanja, na primer, tokom aplikacija za nanošenje zaptivki iz DXF datoteka.

- Saradnja sa bilo kojim 2D i 3D sistemom vizije kako bi omogućio robotima da „vide“.

- Funkcija otpuštanja osovine (compliance control) – omogućava precizna kretanja, na primer, sa nesavršenostima proizvoda tokom montaže.

- Linearne i kružne funkcije praćenja za efikasno preuzimanje proizvoda.

- Kontrolisanje dodatnih 8 servo osa omogućava robotu da kontroliše eksterni manipulator, omogućavajući mu da upravlja, na primer, čitavim procesom paletizacije. Interesantan primer je rad robota sa nizom mašina kraj kojih se kreće duž staze za vožnju.

Ukratko, odabir pravog tipa robota i softvera je ključni element u procesu automatizacije proizvodnje. Važno je uzeti u obzir specifičnosti zadatka, uslove rada i buduće potrebe kako bi se izabralo rešenje koje će biti najefikasnije i prilagođeno specifičnim potrebama.

3. Izbor dobavljača robotskog sistema

Odabir pravog dobavljača robotskog sistema je ključni korak u procesu industrijske automatizacije. Postoji mnogo faktora koje treba uzeti u obzir da biste napravili pravi izbor. U nastavku pogledajte kriterijume koje treba uzeti u obzir:

1. Specijalizacija za robotizaciju određene vrste proizvoda:

- Poznavanje proizvoda: Dobavljač treba da ima dubinsko znanje o proizvodnom procesu u koji robot treba da bude integrisan. Razumevanje specifičnosti proizvoda olakšava efikasnu integraciju robota u proces sklapanja.

- Iskustvo u industriji: Iskustvo u određenoj industriji omogućava dobavljaču da bolje razume proizvodne procedure i specifične zahteve kupaca.

- Primeri primene: Reference za slične projekte potvrđuju efikasnost i kompetentnost dobavljača.

2. Skalabilnost sistema:

- Mogućnost proširenja: Modularni dizajn sistema olakšava njegovo proširenje u budućnosti.

- Fleksibilnost i prilagodljivost: sistem treba da bude lako prilagodljiv promenama u proizvodnom procesu.

3. Tehnička podrška i servis:

- Brza intervencija: dobavljač treba da ponudi brzu tehničku podršku u slučaju kvarova ili problema u sistemu.

- Redovna provera i održavanje: Redovno održavanje pomaže u održavanju sistema u optimalnom stanju.

4. Tehnologija i inovacije:

- Korišćene tehnologije: dobavljač treba da koristi najnovija robotička rešenja koja mogu značajno povećati efikasnost i preciznost sistema.

- Otvorena arhitektura: sistem treba da bude kompatibilan sa različitim rešenjima, omogućavajući lakše prilagođavanje promenljivim potrebama.

5. Investicioni troškovi i povraćaj investicije:

- Početni trošak: Uključuje i troškove kupovine sistema i troškove održavanja i obuke osoblja.

- Povraćaj investicije (ROI): Uobičajena kalkulacija ROI procenjuje prednosti ulaganja u robotski sistem.

6. Bezbednost i usklađenost sa standardima:

- Bezbednost na radu: Sistem treba da ispunjava najviše standarde bezbednosti na radu.

- Usklađenost sa standardima: Dobavljač treba da bude svestan promena u propisima o bezbednosti na radu.

7. Povratne informacije i reputacija kupaca:

- Reference kupaca: Mogućnost dobijanja referenci od drugih kupaca može biti od pomoći pri izboru dobavljača.

- Reputacija na tržištu: Dobar dobavljač ima dobru reputaciju na tržištu, što pokazuje njegovo poverenje i kompetentnost.

8. Blagovremenost isporuke i implementacije projekta:

- Blagovremenost isporuka: Važno je da se isporuke obavljaju po planu.

- Blagovremenost realizacije projekta: dobavljač treba da ispoštuje utvrđene rokove za realizaciju projekta.

9. Mogućnosti prilagođavanja specifičnih proizvođača:

- Prilagođavanje jedinstvenim zahtevima: Dobavljač treba da bude otvoren za predloge i izmene kako bi zadovoljio specifične potrebe kupaca.

4. Analiza integracije sa postojećim proizvodnim sistemom

Pre nego što se odlučite za određenog prodavca, vredi pažljivo analizirati mogućnosti integracije ne samo samog robota u proizvodni sistem, već i celog sistema. Ključno je da takva integracija bude laka i jasna, što se može postići korišćenjem MES modula.

Modul MES (Manufacturing Execution System) omogućava efikasno upravljanje proizvodnjom prikupljanjem i analizom podataka iz kontrolnog sistema. Može da komunicira sa robotom, kao i sa drugim elementima proizvodne linije i IT sistema. Zahvaljujući gotovim funkcijama baze podataka i odgovarajućoj logici, MES modul omogućava prenos podataka između različitih sistema na jednostavan i efikasan način.

Takođe je važno da robot bude spreman da komunicira sa sistemima za održavanje. U tu svrhu može se koristiti Smart Plus kartica koja prati habanje servisnih delova i može predvideti moguće probleme sa osama robota. Ovi podaci se mogu preneti na sistem održavanja, koji podržava rad tima i omogućava brzu intervenciju u slučaju kvara.

Prilikom integracije u proizvodni sistem potrebno je obezbediti i bezbedan rad i poštovanje bezbednosnih standarda. Robot mora biti kompatibilan i sa mašinama i sa softverom koji se koristi na proizvodnoj liniji. Takođe je važno biti kompatibilan sa trenutnim mrežnim protokolima, omogućavajući efektivnu integraciju sa postojećim sistemima.

5. Pripremite radni prostor robota

Priprema radnog prostora za industrijskog robota je izuzetno važan korak nakon odabira robota i dobavljača. Za to je potrebno obezbediti adekvatan prostor, električnu infrastrukturu i komunikaciju sa sistemima kontrole proizvodnje. Pored toga, mora se voditi računa o obezbeđivanju odgovarajućih radnih uslova, kao što su osvetljenje, ventilacija i stabilno pričvršćivanje robota na pod ili komponentu mašine.

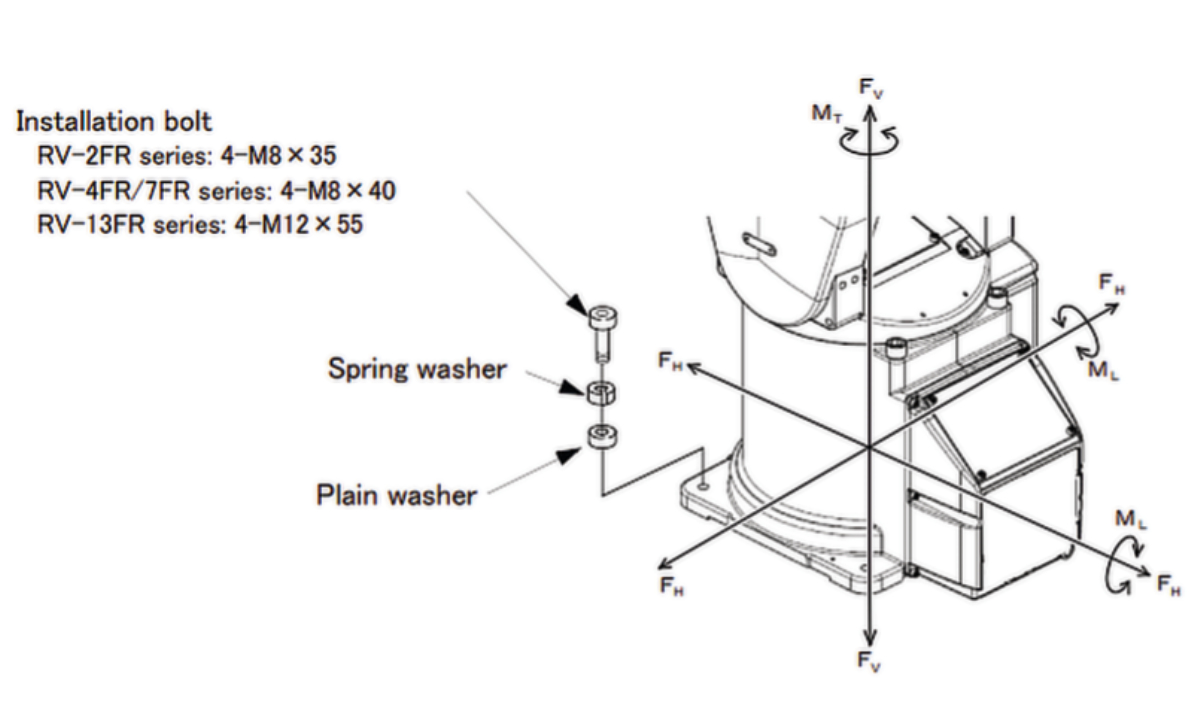

Prvi korak je priprema za ugradnju, gde se montažna površina obrađuje i robot se pričvršćuje odgovarajućim instalacionim zavrtnjima. Takođe je važno izravnati i pripremiti montažnu površinu kako bi se izbegli problemi povezani sa neravninama, koje mogu uticati na stabilnost kretanja robota. Preporučuje se da površina za montažu na koju će robot biti instaliran ima hrapavost Ra 6,3 ili više.

Zatim, površina za ugradnju mora biti otporna na opterećenje kako bi izdržala reakciju ruke tokom rada i sprečila deformacije i vibracije. Nakon instaliranja robota, dodatke kao što su ploče i komponente vešanja treba ukloniti, čuvajući ih u slučaju da robot treba ponovo da se transportuje.

Ukoliko se planira zidna i plafonska montaža, potrebno je u skladu sa tim prilagoditi parametre robota. Površina za ugradnju takođe mora da izdrži reakciju ruke kada se robot pomera velikom brzinom.

Primeri sila koje deluju na ruku robota mogu se odrediti iz podataka u priručniku. Važno je da se upoznate sa ovim informacijama i prilagodite radni prostor robota u skladu sa tim kako biste osigurali sigurnost i stabilnost njegovog rada.

6. Obuka osoblja

Nakon ugradnje i puštanja u rad robota, potrebno je obučiti osoblje odgovorno za njegov rad i nadzor. Ova obuka uključuje učenje kako programirati, kako upravljati korisničkim interfejsom, kako održavati i kako bezbedno raditi sa robotom. Takođe je vredno napomenuti da je promena iz Direktive o mašinama u Uredbu o mašinskim proizvodima uvela nove mogućnosti za pristup uputstvima, koja se sada mogu obezbediti elektronskim putem.

Sa sve većom upotrebom robota u industriji, obuka osoblja postaje ključna. U obuci industrijskih robota kompanije Mitsubishi Electric, znanje je podeljeno u tri faze.

Prva faza se fokusira na osnove i modele robota. Radnici stiču znanja o različitim modelima i generacijama robota, kao i o trendovima u robotici prema definiciji Međunarodne federacije robotike (IFR). Takođe uče kako da rukuju ožičenjem robota i kako da tumače uputstva za upotrebu.

Druga faza pokriva napredne funkcije i sigurnost robota. Između ostalog, zaposleni uče o mogućnostima kontrole usklađenosti, sposobnosti robota da reaguje na promenljive uslove okoline i o korišćenju sistema 2D i 3D vizije. Takođe je važno da naučite o opciji bezbednosti robota MELFA SAFE PLUS i kako da komunicirate sa različitim kontrolnim sistemima.

Treća faza se fokusira na optimizaciju robota i korišćenje naprednih funkcija. Radnici uče da koriste funkcije linearnog i kružnog praćenja i izbegavanja sudara, između ostalog. Takođe vredi pomenuti komunikaciju robota sa eksternim alatima, kao što je RoboDK, i kreiranje interakcije sa spoljnim aplikacijama kroz komunikaciju kontrole u realnom vremenu.

Kroz ovako strukturisanu obuku, osoblje stiče postepeno širenje znanja i veština u oblasti industrijske robotike. Ovo omogućava efikasnu integraciju robota u proizvodne procese i održavanje u optimalnom stanju tokom njihovog životnog veka.

7. Testiranje i optimizacija

Kada se implementacija završi, preporučuje se testiranje performansi robota i optimizacija njegovog rada. Ovi testovi su ključni za identifikaciju mogućih problema ili grešaka u programiranju i podešavanje radnih parametara za optimalne uslove proizvodnje. Sve češća praksa je istovremeno praćenje proizvodne linije putem video kamere koja se sinhronizuje sa sistemom upravljanja mašinom. Takva sinhronizacija olakšava unošenje izmena u mašinu na mreži, brže eliminišući greške i smanjujući broj neispravnih proizvoda.

8. Nadzor i održavanje

Nadzor i održavanje su ključni koraci u integraciji robota u proizvodni proces. Obezbeđivanje redovnih tehničkih pregleda, održavanja i ažuriranja softvera je od suštinskog značaja da bi robot radio efikasno i bezbedno. Nadzor takođe omogućava analizu proizvodnih podataka kako bi se identifikovala područja za dalju optimizaciju.

Alat ME2Robot je savršeno rešenje za praćenje statusa robota i obezbeđenje njegovih performansi. Posvećen industrijskim robotima kompanije Mitsubishi Electric, ME2Robot omogućava prenos podataka sa robota u Microsoft Azure oblak preko MQTT protokola. Prikupljeni podaci uključuju informacije o performansama robota, njegovom radnom ciklusu i trajanju alarma. Pored toga, zahvaljujući Smart Plus kartici dostupni su i preventivni podaci o habanju servisnih delova i prediktivni podaci.

Karakteristike ME2Robota uključuju:

1. Pratite parametre robota:

- Korisnici mogu pratiti trenutni status robota.

- Pregledanje grafikona istorijskih podataka omogućava identifikaciju trendova u performansama robota, omogućavajući rano otkrivanje potencijalnih problema.

2. Bezbedan pristup podacima:

- Pristup podacima je obezbeđen savremenim metodama autentifikacije i bezbednosti pristupa.

3. Izveštavanje i analiza:

- Generisanje izveštaja onlajn i u formi PDF dokumenata omogućava detaljnu analizu podataka i brzo donošenje odluka o održavanju.

ME2Robot vam omogućava da pratite parametre robota, dijagnostikujete probleme i planirate održavanje, sve u realnom vremenu. Omogućava vam da nadgledate performanse robotskih linija, rano otkrivate potencijalne probleme i izbegavate kvarove, planirate održavanje i zamenu delova i analizirate proizvodne podatke za optimizaciju procesa.

Implementacija robota u proizvodnu liniju je složen proces koji zahteva pažljivo planiranje, analizu, izbor odgovarajućih rešenja i blisku saradnju sa dobavljačem. Pravilno uposlen robot može pomoći u povećanju produktivnosti, poboljšanju kvaliteta i smanjenju troškova proizvodnje.

Potrebno vam je više informacija? Kontaktirajte nas.

Mitsubishi Electric Europe B.V. (doo)

Branko Radenković

M: +381 62 661 699

e-mail: Branko.Radenkovic@mpl.mee.com