Smisao poravnanja vratila ?

Usled visokih tehnoloških zahteva, vratila današnjih rotirajućih mašina se vrte na znatno višim brojevima obrtaja i pod znatno većim opterećenjima nego šte je to bio slučaj pre nekoliko godina. Sa druge strane, postavljaju se zahtevi za smanjenjem masa rotora i ukupnih stepeni sigurnosti. Ovakav trend čini rotirajuće mašine znatno “ranjivijim” prema posledicama koje donosi nesaosnost kao jedan od najčešćih otkaza rotirajuće mašine. Kvaliteno izvedeno poravnanje vratila međusobno povezanih rotirajućih mašina je jedan od najvažnijih aspekata pri instalaciji rotirajuće mašine. Suprotno vrlo zastupljenom mišljenju, primena elastične spojnice neće uvek kompenzovati nesaosnost dva povezana rotora.

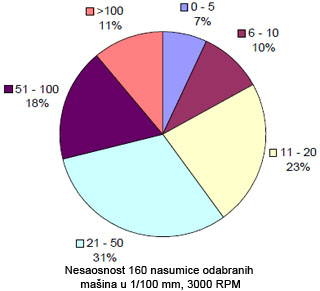

Smatra se da više od 50% prevremenih otkaza mašine nastaje kao posledica nesaosno „uparenih“ vratila između pogonskog i gonjenog dela mašine.Prisutnosti i ozbiljnosti problema nesaosnosti čak i u modernim industrijskim postrojenjima se često ne pridaje dovoljno značaja. Razlog tome leži, između ostalog, i u nepoznavanju kvantitativnih pokazatelja posledica nesaosnosti. Grafik na slici 1. prikazuje rezultate ispitivanja jedne od najpoznatijih organizacija za održavanje rotirajućih mašina. Rezultati su više nego zaprepašćujući: svega manje od 10% od ukupno 160 nasumice odabranih mašina su poravnate unutar granica definisane odgovarajućim preporukama i standardom. Ovakvi rezultati sami za sebe već dovoljno govore o potrebi za primenom kvalitetnijih metoda i opreme za poravnanje, ali pravi razlozi za kvalitetnim poravnanjem leže u otklanjanju posledica nesaosnosti i to, pre svega: smanjenju energijskih gubitaka i produženju veka trajanja mehaničkih komponenti rotirajućih mašina.

Smatra se da više od 50% prevremenih otkaza mašine nastaje kao posledica nesaosno „uparenih“ vratila između pogonskog i gonjenog dela mašine.Prisutnosti i ozbiljnosti problema nesaosnosti čak i u modernim industrijskim postrojenjima se često ne pridaje dovoljno značaja. Razlog tome leži, između ostalog, i u nepoznavanju kvantitativnih pokazatelja posledica nesaosnosti. Grafik na slici 1. prikazuje rezultate ispitivanja jedne od najpoznatijih organizacija za održavanje rotirajućih mašina. Rezultati su više nego zaprepašćujući: svega manje od 10% od ukupno 160 nasumice odabranih mašina su poravnate unutar granica definisane odgovarajućim preporukama i standardom. Ovakvi rezultati sami za sebe već dovoljno govore o potrebi za primenom kvalitetnijih metoda i opreme za poravnanje, ali pravi razlozi za kvalitetnim poravnanjem leže u otklanjanju posledica nesaosnosti i to, pre svega: smanjenju energijskih gubitaka i produženju veka trajanja mehaničkih komponenti rotirajućih mašina.

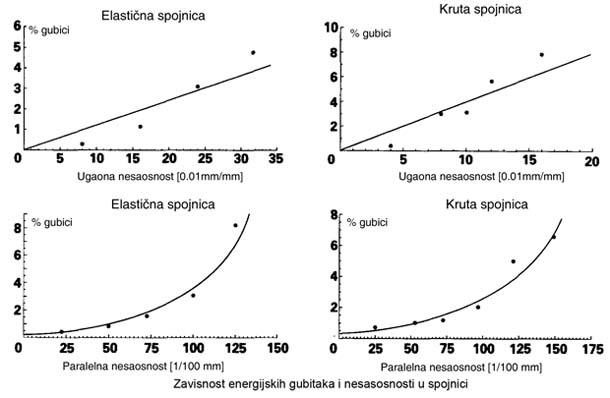

Rezultati sa slike pokazuju značajne mogućnosti za racionalnije korišćenje energije kroz kvalitetno izvedeno poravnanje vratila. Paralelna nesaosnost više utiče na povećanje gubitaka nego ugaona nesaosnost.

Paralelna nesaosnost i vek trajanja ležaja | ||||

| Tip spojnice | Maksimalna uvedena nesaosnost za 3 nivoa otkaza ležaja | Maksimalna dozvoljena nesaosnost propisana od strane proizvođača spojnice | ||

90% očekivanog veka trajanja | 80% očekivanog veka trajanja | 50% očekivanog veka trajanja | ||

| Elastična | 0.19558 mm (11%) | 0.5334 mm (30%) | 1.778 mm (100%) | 1.778 mm |

| Zupčasta | 0.127 mm (10%) | 0.254 mm (20%) | 0.381 mm (30%) | 1.27 mm |

| Uticaj uvedene paralelne nesaosnosti na vek trajanja ležaja | ||||

Sa slike 1 se da primetiti da reprezentativni iznos nesaosnosti iznosi 0.35 mm (sredina grupe sa najvećim učešćem). U slučaju krutih spojnica ako taj iznos nesaosnosti odgovara paralelnoj nesaosnosti, on rezultira u povećanju energetskih gubitaka od 1%. Ukoliko se pak ta nesaosnost smanji za nekoliko stotina delova mm (a što se bez ikakvih problema rešava laserskim sistemima poravnanja) energijski gubici se smanje na 0.5% (a još više u slučaju elastičnih spojnica). Ako je cena električne energije 6 centi po 1kWh, tada će ukupna ušteda po postrojenju koje troši 30000 kW.

30,000 kW x 0.5% x $0.06/kWh = $9.00 po jednom satu ili $78,840.00 po godini!

Precizno poravnanje utiče i na duži vek trajanja mehaničkih komponenti. Istraživanja sprovedena na Univerzitetu Tennessee (US) su kvantitativno pokazala da čak i mali iznosi nesaosnosti u znatnoj meri smanjuju radni vek ležaja (tabela 1). Iz tabele se da videti da ako se motor za svega 10% izvede iz granica koje su definisane proizvođačkim preporukama, vek trajanja ležaja će se smanjiti za oko 10%. Ako se pak motor izvede za 70 % iz navedene granice vek trajanja ležaja će se prepoloviti!

Precizno poravnanje utiče i na duži vek trajanja mehaničkih komponenti. Istraživanja sprovedena na Univerzitetu Tennessee (US) su kvantitativno pokazala da čak i mali iznosi nesaosnosti u znatnoj meri smanjuju radni vek ležaja (tabela 1). Iz tabele se da videti da ako se motor za svega 10% izvede iz granica koje su definisane proizvođačkim preporukama, vek trajanja ležaja će se smanjiti za oko 10%. Ako se pak motor izvede za 70 % iz navedene granice vek trajanja ležaja će se prepoloviti!

Vrste nesaosnosti vratila

Šta se podrazumeva pod poravnanjem vratila? Poravnanje vratila je postupak pozicioniranja rotacionih centara dva ili više vratila tako da su ista kolinearna u uslovima normalnog režima rada (temperatura, broj obrtaja, opterećenje…).

Generalno razlikujemo tri tipa nesaosnosti :

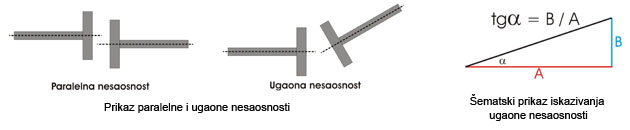

- Paralelna nesaosnost: razlika između centara obrtanja uparenih vratila merena u preseku prenosa kretanja sa pogonskog na gonjeno vratilo – to je najčešće centar spojnice. Izražava se u dužinskim jedinicama (na primer u mm).

- Ugaona nesaosnost: razlika u nagibu jednog vratila (obično je to vratilo mašine na kojoj će se vršiti korekcija, tzv. pokretna mašina) u odnosu na drugo upareno vratilo (vratilo stacionarne mašine). Može se izraziti kroz jedinicu ugla ali se najčešće izražava bezdimenzijski kao mm/mm (slika 5.)

- Kombinovana nesaosnost: kombinacija prethodna dva slučaja, opšti slučaj nesaosnosti vratila.

Poravnanje se izvodi u dve ravni: horizontalnoj i vertikalnoj. Svaka od ravni ima dve komponente nesaosnosti: paralelnu i ugaonu, što u zbiru daje 4 komponente po kojima se vrši korekcija nesaosnosti vratila: horizontalna ugaona, horizontalna paralelna, vertikalna ugaona i vertikalna paralelna

Metode otklanjanja nesaosnosti vratila

Danas, u primeni, postoji više metoda kojima je moguće postići prihvatljive rezultate. Ove se metode kreću od krajnje primitivnih, kao što je optička metoda procene saosnosti, pa do metoda koje podrazumevaju upotrebu lasera.

Generalno, ove metode možemo podeliti u tri grupe:

- Optička metoda otklanjanja nesaosnosti

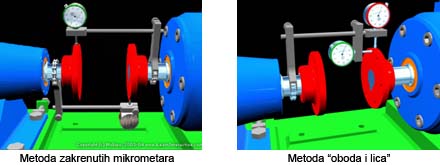

- Metoda korišćenjem mehaničkih mikrometara

- Laserski sistemi za poravnanje vratila

Optička metoda se, nažalost, dosta često primenjuje. Sa obzirom da je ljudsko oko, po pitanju „rezolucije“, veoma ograničeno i da njegove mogućnosti veoma variraju od osobe do osobe, tačnost poravnanja ovom metodom je veoma ograničena. Korektivne vrednosti podloški koje se postavljaju ispod oslonaca mašine se procenjuju na osnovu iskustva inžinjera sa iskustvom, koji analiziranu mašinu mora odlično poznavati. Sam postupak korekcije se izvodi iz većeg broja pokušaja sve dok odgovorni inženjer ne proceni da je postignut dovoljan kvalitet dovođenja u zajedničku osu.

Metoda korišćenjem mehaničkih mikrometara je na našim prostorima najčešće primenjivana metoda dovođenja u zajedničku osu. Ova metoda je znatno tačnija i pouzdanija u odnosu na prethodnu metodu sa obzirom da omogućava tačnost merenja do 1/100 mm odnosno 10 puta veću tačnost u odnosu na optičku metodu – ali sve ovo uz pretpostavku da je inžinjer održavanja prošao za to predviđenu obuku, da poseduje odgovarajuće iskustvo u radu sa opremom i da poštuje sve preporuke predviđene metode. Međutim u praksi je najčešći slučaj da je tačnost poravnanja višestruko smanjena usled grešaka operatora, zbog neuzimanja u obzir kompenzacija od mehaničkih držača mehaničkih mikrometara. Isto tako greške se javljaju usled potrebe za dodatnom računicom tako da operateri vrlo često ovu metodu koriste nepravilno: metodom višestrukih pokušaja pokušavaju da “ubodu” korektivnu dimenziju sve dok ne dobiju “nulu” – pri tome potpuno zanemarujući i ne uzimajući u obzir nagib držača mikrometra kao i sve druge potencijalne izvore greške.

Iako veoma popularne, opisane metode imaju veliki broj mana i potencijalnih izvora grešaka:

• Sa obzirom da se radi o mehaničkom merilu, prisutno trenje i histereza predstavljaju stalan izvor slučajnih grešaka merenja.

• Greška očitavanja skale: sa obzirom da se radi o mehaničkim mikrometrima sa mehaničkom kazaljkom, greške očitavanja su veoma prisutne: operator često očitava merilo u krajnje neugodnim položajima (u sagnutom položaju glavom na dole, preko ogledala itd.)

• Zazori u mehaničkim spojevima samog mikrometra predstavljaju izvor grešaka.

• Mehanički mikrometar postavljen u ukošenom položaju

• Uticaj aksijalnih vibracija je također izvor potencijalnih grešaka pri primeni ove metode.

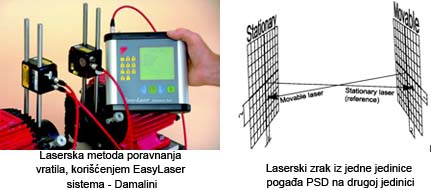

Laserska metoda poravnanja predstavlja najsavremeniju metodu otklanjanja nesaosnosti, pri čemu tačnost metode iznosi 1/1000 mm, nema držača mikrometara koji mogu uneti grešku merenja, nema potrebe za interpolacijom rezultata i naknadnom računicom korekcijskih vrednosti i, što je veoma bitno, metoda je veoma ponovljiva.

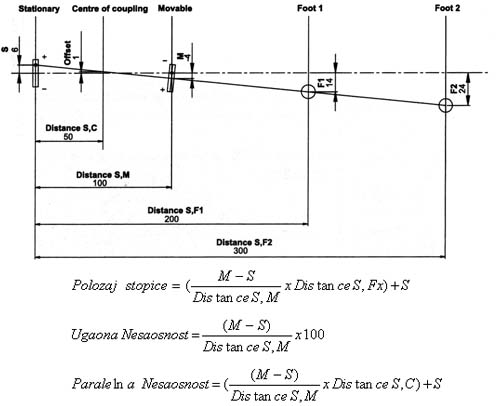

Umesto mehaničkih mikrometara, ova metoda koristi laserske transmitere i detektore smeštene u okviru jedinica koje se montiraju na krajeve vratila koja se povezuju preko spojnice. Laserski zrak iz svake jedinice pogađa površinu za registrovanje lasera (PSD – Position sensitive device) na drugoj jedinici. Merene vrednosti se uzimaju u tri položaja i to su najčešće položaji 9-12-3 časova ili pak, ako to sistem dozvoljava na manjem uglu tj. za manje zakretanje vratila. Sistem sa slike 10 omogućava dobijanje rezultata nakon rotacije vratila za svega 20O u jednom i drugom smeru obrtanja! Procesorska jedinica pokazuje merenu vrednost u svakom trenutku (kako za vreme merenja tako i u toku nanošenja korekcija ispod stopica pomične mašine): iznos paralelne i ugaone nesaosnosti. PSD – površina za detekciju laserskog zraka je izvedena u vidu veoma osetljive silikonske podloge i predstavlja analogni element, za razliku od sličnih CCD detektora (koji se sreću na primer u digitalnim kamerama) koji su digitalni elementi čija je rezolucija ograničena samom konstrukcijom. Nakon što laser “udari” od PSD električna struje protiče kroz tačku udara. Električni signal na elektrodama je proporcionalan rastojanju između mesta udara i same elektrode, što omogućava veoma tačno određivanje trenutne pozicije preseka laserskog zraka sa PSD-om.Inače, sam algoritam za sračunavanje korektivnih vrednosti je veoma jednostavan i bazira se na elementarnoj trigonometriji po šemi datoj na slici.

Umesto mehaničkih mikrometara, ova metoda koristi laserske transmitere i detektore smeštene u okviru jedinica koje se montiraju na krajeve vratila koja se povezuju preko spojnice. Laserski zrak iz svake jedinice pogađa površinu za registrovanje lasera (PSD – Position sensitive device) na drugoj jedinici. Merene vrednosti se uzimaju u tri položaja i to su najčešće položaji 9-12-3 časova ili pak, ako to sistem dozvoljava na manjem uglu tj. za manje zakretanje vratila. Sistem sa slike 10 omogućava dobijanje rezultata nakon rotacije vratila za svega 20O u jednom i drugom smeru obrtanja! Procesorska jedinica pokazuje merenu vrednost u svakom trenutku (kako za vreme merenja tako i u toku nanošenja korekcija ispod stopica pomične mašine): iznos paralelne i ugaone nesaosnosti. PSD – površina za detekciju laserskog zraka je izvedena u vidu veoma osetljive silikonske podloge i predstavlja analogni element, za razliku od sličnih CCD detektora (koji se sreću na primer u digitalnim kamerama) koji su digitalni elementi čija je rezolucija ograničena samom konstrukcijom. Nakon što laser “udari” od PSD električna struje protiče kroz tačku udara. Električni signal na elektrodama je proporcionalan rastojanju između mesta udara i same elektrode, što omogućava veoma tačno određivanje trenutne pozicije preseka laserskog zraka sa PSD-om.Inače, sam algoritam za sračunavanje korektivnih vrednosti je veoma jednostavan i bazira se na elementarnoj trigonometriji po šemi datoj na slici.

Etape u okviru poravnanja vratila laserskom metodom su sledeće:

1. Obezbediti sigurnosne mere, pre svega obezbediti da mašina koja se poravnava ne može biti pokrenuta u toku rada.

2. Čišćenje mašine.

3. Montaža mernog sistema. Način na koji će laserske jedinice biti montirane na vratila zavisi od samih mogućnosti primenjenog sistema. Najčešće se primenjuju magnetni držači ili vezivanje i zatezanje korišćenjem lanca.

Odabir odgovarajućeg programa za poravnanje (vertikalna mašina, horizontalna mašina…), njegovo startovanje i praćenje njegovih instrukcija.

4. Unos potrebnih dimenzija.

5. Merenje i sračunavanje korekcija

6. Korekcija mobilne mašine

7. Dokumentovanje rezultata i postignutog kvaliteta saosnosti vratila.

Pre samog merenja potrebno je proveriti postojanje „meke stope“– slučaj kad se mašina ne oslanja na sve četiri šape /stope podjednako, već samo na tri oslonca. Ako je prisutna meka stopa u sistemu, prvo se ona mora korigovati i tek onda nastaviti sa gore opisanom procedurom. U sistemu Easy Laser – Damalini, meka stopa se bez problema identifikuje u toku samog merenja i operator biva obavešten o postojanju iste. U toku procedure laserskog poravnanja vratila se zakreću oko svoje ose a zrak lasera menja svoj položaj na PSD – u. Kada je u sistemu prisutna značajna nesaosnost može doći do slučaja da u pojedinim mernim položajima zrak lasera ne pogađa PSD suprotne jedinice. U tom slučaju je pre finalnog merenja potrebno izvršiti tzv. grubo poravnanje. U toku normalnog režima rada, na obrtanje rotora mašine utiču različiti faktori i sile: termičko širenje usled porasta temperature sa ambijentalne na radnu, torzione sile, aerodinamičke, hidrauličke sile… Suma svih sila će rezultirati u pojavi paralelne „nesaosnosti“ mašine u radnim uslovima, u poređenju sa „hladnom“ mašinom. Odstupanje osa je potrebno uzeti u obzir / računicu sa obzirom da se poravnanje radi u uslovima ambijentalne, a ne radne, temperature. Rezultati merenja, iako korektno dobijeni, mogu rezultirati u loše sračunatim korekcijama ukoliko se koeficijenti termičkog širenja stacionarne i pomične mašine razlikuju. Iz tog razloga je, ukoliko to primenjeni laserski sistem omogućuje, potrebno obračunati na ovaj način nastalu relativnu temperaturnu dilataciju između dve međusobno povezane mašine.

Tolerancija saosnosti je mera dobro odrađenog postupka poravnanja vratila. Iako se poravnanje vratila veoma često završava, ne poređenjem sa referentnim vrednostima, već po slobodnom nahođenju odnosno iskustvu operatera, postoje dva dobra razloga za korišćenje tolerancija:

- Tolerancija je sama po sebi cilj kompletnog postupka poravnanja. Ako nema cilja ni samo poravnanje ne može biti kvalitetno izvedeno.

- Tolerancija je mera za procenu kvaliteta postignute saosnosti vratila

Slično kao i kod otklanjanja debalansa, tolerantne vrednosti su zavisne od broja obrtaja rotirajuće mašine. Umesto mehaničkih mikrometara, ova metoda koristi laserske transmitere i detektore smeštene u okviru jedinica koje se montiraju na krajeve vratila koja se povezuju preko spojnice. Laserski zrak iz svake jedinice pogađa površinu za registrovanje lasera (PSD – Position sensitive device) na drugoj jedinici (slika 11.). Merene vrednosti se uzimaju u tri položaja i to su najčešće položaji 9-12-3 časova ili pak, ako to sistem dozvoljava na manjem uglu tj. za manje zakretanje vratila. Sistem sa slike 10 omogućava dobijanje rezultata nakon rotacije vratila za svega 20O u jednom i drugom smeru obrtanja! Procesorska jedinica pokazuje merenu vrednost u svakom trenutku (kako za vreme merenja tako i u toku nanošenja korekcija ispod stopica pomične mašine): iznos paralelne i ugaone nesaosnosti. PSD – površina za detekciju laserskog zraka je izvedena u vidu veoma osetljive silikonske podloge i predstavlja analogni element, za razliku od sličnih CCD detektora (koji se sreću na primer u digitalnim kamerama) koji su digitalni elementi čija je rezolucija ograničena samom konstrukcijom. Nakon što laser “udari” od PSD električna struje protiče kroz tačku udara. Električni signal na elektrodama je proporcionalan rastojanju između mesta udara i same elektrode, što omogućava veoma tačno određivanje trenutne pozicije preseka laserskog zraka sa PSD-om.

Kako odabrati sistem za lasersko poravnanje?

Nisu svi laserski sistemi podjednakog kvaliteta. Za tačno, ponovljivo i pouzdano merenje a samim tim i dovođenje u osu, kvalitet primenjenog sistema je od velike važnosti. Sistem mora biti takve konstrukcije da se može koristiti u industrijskim uslovima (poravnanje se radi u pogonu a ne u laboratorijskim uslovima) za široki rang najrazličitijih mašina u pogonu korisnika. Treba odabrati sistem koji je kompaktan, lagan ali otporan na udarce i vodootporan. Sistem mora imati kvalitetno rešenu montažu laserskih jedinica na vratilo. Teški ili labavi sistemi vezivanja jedinica na vratilo može prouzrokovati ogromne probleme usled netačnih merenja. Sam laser mora biti dugotrajan. U industrijskim uslovima operator je često izložen ekstremnim uslovima po pitanju temperature i vlage. Njegova oprema mora biti otporna i na takve izazove. Sistem mora biti veoma nadogradiv i to kroz opcije firmware – ovanja procesorske jedinice i nikako kroz kupovinu nove. Sistem mora imati mogućnosti kompenzacije temperaturnih dilatacija kao i detekcije meke stope. Ukoliko postoji potreba da se u pogonu vrši poravnanje nekoliko međusobno povezanih mašina, sistem mora imati i tu opciju.

Sistem mora imati ugrađene tolerantne vrednosti. Sistem mora imati mogućnost izrade kvalitetnih izveštaja o odrađenim poravnanjima. Mogućnost memorisanja kompletnog toka poravnanja u datoteku koja se posle može naknadno otvoriti i nad njom nastaviti prethodno započeti posao nude samo najbolji sistemi ove vrste. Jedan od retkih sistema za lasersko poravnanje koji zadovoljava gore navedene uslove je sistem Easy Laser koji je nastao kao rezultat dvadesetogodišnjeg iskustva stručnjaka švedskog proizvođača Damalini (Tehničko Razvojni Centar TRCpro je zvanični zastupnik firme Damalini za Srbiju i Crnu Goru i za prostore bivše SFRJ). Easy Laser sisteme u odnosu na konkurentske izdvaja široka nadogradivost kao i veliki broj mernih programa

Zaključak

Laserska metoda nudi veliki broj prednosti u odnosu na klasične metode:

- Tačnost metode je 1/1000 mm

- Precizno poravnanje i automatizovano sračunavanje korekcija

- Visoka ponovljivost rezultata merenja

- Ne zahteva merenje na predefinisanim pozicijama, ukoliko je to neizvodljivo, – EasyTurn program u okviru EasyLaser – Damalini sistema

- Memorisanje podataka i dobijenih rezultata radi izrade elektronskih izveštaja

- Mogućnost redovne kalibracije sistema radi provere tačnosti merenja

- Praćenje kompletnog procesa na ekranu procesorske jedinice

Tekst:

Mr Ninoslav Zuber dipl. ing

Više informacija: TRC PRO d.o.o., Preradovićeva 31, 21131 Petrovaradin, Srbija, T: +381 21 6433774, http://www.trcpro.rs

- Elecfreaks Nezha Inventor’s Kit for micro:bit recenzija - 21/07/2024

- Orange Pi 5 Pro recenzija - 17/07/2024

- DFRobot Fermion: BLE Sensor Beacon recenzija - 16/07/2024