Prioriteti savremene industrije postavljaju u prvom redu zahteve za povećanjem produktivnosti, povećanjem kvaliteta i efikasnog praćenja performansi industrijskog procesa.

Kako bi se izašlo u susret ovim zahtevima u oblasti vaganja, pojavljuje se novi termin: dinamičko vaganje. To znači vaganje i kontrola u „hodu“: postojeći industrijski proces ne želimo da usporimo (ili čak šta više želimo da ga ubrzamo), a kvalitet i performanse naše proizvodnje ne smeju usled toga da trpe. Dinamičkog vaganje u prvom redu srećemo kod:

- kontrolnog vaganja

- provera mase zapakovanog proizvoda i poštovanje zakona o neto masi pakovanja

- provera kompletnosti pakovanja i utvrđivanje broja jedinica u pakovanju

- korigovanje punilice/dozatora prema izmerenoj masi pakovanja

- klasifikacija proizvoda prema masi

- određivanje efikasnosti proizvodne linije uz pomoć statistike

- gravimetrijsko doziranje

- vaganje prilikom formiranja pakovanja (tečni ili rasuti materijali)

- procesno doziranje (formiranje smeše)

Kod ovakvog broja primena moramo se zapitati: koji će proizvod pokriti sva navedena polja primene? Kontrolne vage i gravimetrijske punilice/dozatori dolaze u mnoštvu oblika, ali je princip funkcionisanja za sve isti. Potrebno nam je tri stvari: mehanička konstrukcija (najsloženiji deo; za slučaj kontrolne vage obično neki transporter, trakasti, valjkasti, lančani…).

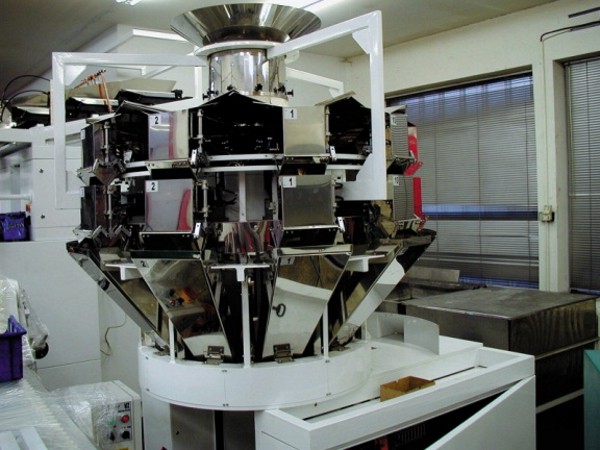

Za slučaj dozirke/punilice neki koš ili sistem koševa, posuda, vreća…

Potom merne ćelije (senzori preko kojih se detektuje masa) i elektronika za dinamičko vaganje. O mernim ćelijama je bilo govora u prethodnom broju Infinita (članak „Vaganje posuda“), a ovom prilikom ćemo više pažnje posvetiti elektronici. Danas je tržište pokriveno raznoraznim proizvodima, a ono ka čemu korisnici teže su pored cene, kvaliteta i performansi elektronike, jednostavnost rukovanja, univerzalnost. Tako su razvijene specijalne digitalne elektronike za dinamičko vaganje sa algoritmima koji nam skraćuju vreme pravljenja savršene dinamičke vage. Da odmah rasčistimo, ukoliko je mahanika savršena, nama ne treba ni merna ćelija ni elektronika. Ali nešto kao savršena mehanika ne postoji, ili ako i postoji ima svoj ograničen vek idealnih performansi. Tu nastupa elektronika.

Elektronika za kontrolno vaganje

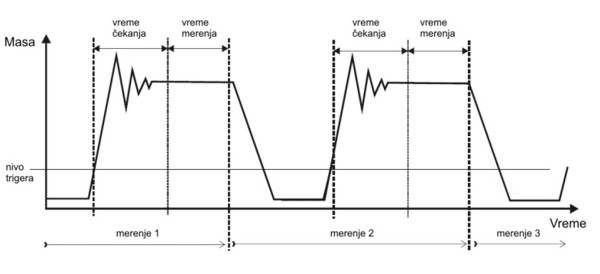

Operacije koje je potrebno da elektronika izvrši prilikom kontrolnog vaganja će se najbolje videti ako pogledamo sledeći dijagram.

Dijagram predstavlja vremenski zapis prelaska našeg proizvoda preko kontrolne vage. Vidimo da svaki put kada proizvod naiđe na vagu, dolazi do naglog porasta sile (inercija) koja deluje na vagu. Nakon toga, vaga se smiruje tokom transporta proizvoda. Proizvod na kraju silazi sa vage, a odmah potom nailazi novi. Ono što nas zanima je masa proizvoda koji je upravo prešao preko vage. Da bi dobili tu jedinstvenu vrednost, pomaže nam algoritam ugrađen u elektroniku. Tu je kao prvo „nivo trigera“ koji definišemo na osnovu mase proizvoda koje vagamo. On mora biti postavljen niže od mase proizvoda koje vagamo. Prilikom njegovog dostizanja, naša vaga je u stanju pripravnosti. Neće početi još sa merenjem, pošto ne želimo da merimo inicijalni udar koji nastaje kada proizvod nailazi na vagu. Tako definišemo „vreme čekanja“ koje se odbrojava nakon dosegnutog „nivoa trigera“. Nakon isteka „vremena čekanja“, nastupa „vreme merenja“ koje takođe mi definišemo i tokom koga se vrši osrednjavanje izmerenih vrednosti u tom vremenskom intervalu. Tako dobijamo jedinstvenu izmerenu vrednost koja se dalje prosleđuje (na displej, SCADA-u ili u bazu podataka). Kao što se vidi, mi moramo da definišemo minimalno tri glavna prametra na elektronici kako bi napravili uspešno kontrolno vaganje. Da bi lako otkrili koliko oni treba da iznose, jednostavno ćemo pustiti da elektronika uz pomoć softvera za vizualizaciju „snimi“ rad naše kontrolne vage i dà nam vremenski zapis signala iz koga ćemo kurzorima lako odredit potrebne parametre.

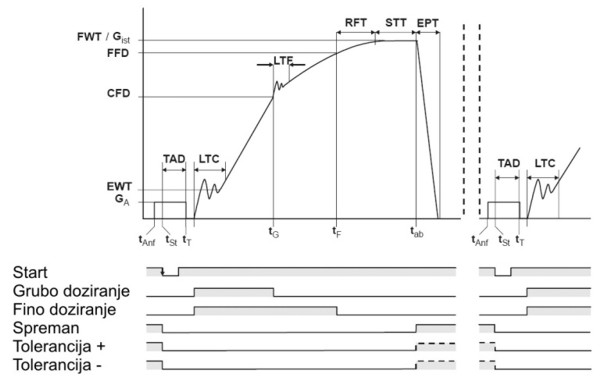

Elektronika za gravimetrijsko doziranje

Slično kao kod elektronike za kontrolno vaganje, posmatraćemo vremenski zapis signala na našoj vagi prilikom doziranja zrnastog, praškastog ili tečnog materijala.

Na našoj vagi će se incijalno pojaviti neki teret (prazno pakovanje – „GA“). To je potrebno tarirati. Zatim će biti dat signal za grubo doziranje. Masa na vagi će naglo početi da raste i taj inicijalni udar materijala u vagu, ne želimo da pratimo, zato ga ignorišemo sa „TAD“. Proces grubog doziranja teče do dostizanja vrednosti „CFD“, kada prestaje grubo i počinje fino doziranje. Ovaj prelazni proces takođe ignorišemo sa „LTF“. Proces finog doziranja teče do dostizanja „FFD“ vrednosti. Zatim ostavljamo vreme „RFT“ za koje materijal koji je još uvek u vazduhu nakon prekidanja finog doziranja dospeva na vagu. Na kraju čekamo određeno vreme „SST“ za koje se kompletan mehanički sistem umiruje, nakon čega očitavamo izdoziranu masu. Posle toga sledi vreme rasterećenja vage „EPT“ i novi ciklus. Kao što smo videli, proces doziranja je prilično složen i sadrži mnogobrojne parametre koje je potrebno definisati, kako bi doziranje što brže teklo. Međutim, kako raste brzina procesa, pitanje je koliko će na kraju iznositi izdozirana masa. Koliko će biti prebačaj ili podbačaj? Cilj nam je da naša dozirka što više grubo dozira, a što manje fino, pošto fino doziranje oduzima više vremena. Takođe ako i pronađemo sve parametre i podesimo dozirku da optimalno radi, šta će biti sutra? Da li će se naša mehanika ponašati isto kao juče, da li će parametri koje smo definisali juče i danas važiti?

Praksa je pokazala da neće, mahanika se haba i kvari i tu nastupa elektronika nove generacije. Ugrađeni algoritam stalno pokušava da što tačnije dosegne zadatu masu i pri tom skrate vreme doziranja. Algoritam stalno menja gore navedene parametre i optimira ih. Tako da proces podešavana dozirke za nas postaje gotovo lakši nego što je slučaj sa kontrolnom vagom, iako se redi o mnogo većem broju promenljivih parametara.

|

Pregled osnovnih karakteristika elektronika za dinamičko vaganje |

|

| Funkcije: | kontrolno vaganje + doziranje |

| Inerfejs: | RS232, RS485 (2 ili 4-žilni), CANopen, DeviceNet, Profibus DPV1 |

| Br. merenja u sekundi: | 600/1200 |

| Trigeri: | Eksterni, interni, pre i post |

| Gr. vrednosti: | 4 |

| Digitalni izlazi: | |

| Zaštita: | od IP65 do IP68 |

| Napajanje: | od 6 do 30V |

Ako koristimo savremeni digitalni sistem za dinamičko vaganje, lako dodajemo vrednost našoj kontrolnoj vagi ili dozatoru. Oni više neće služiti samo za utvrđivanje mase ili formiranje mase pakovanja. Dodavanjem PLC-a, i SCADA sistema, dobijamo moćan sistem za statističku kontrolu procesa – SPC. Lako ćemo videti kapacitet našeg sistema, kao i performanse. On će nam ukazati na eventualne probleme koje ćemo lakše ukloniti. Ono što je najvažnije uštedećemo novac. Naime sa ovakvim sistemima se lako ostvaruju visoki kapaciteti sa visokom tačnošću. Zahtevi industrije time bivaju ispunjeni.

Više informacija: TRC PRO d.o.o., Preradovićeva 31, 21131 Petrovaradin, Srbija, T: +381 21 6433774, http://www.trcpro.rs