„Nije bitno kakav je orman, važno je šta je unutra“

„Ma, stavi tu šta bilo, to je ionako samo kanta!“

„Zašto da trošim tolike pare samo na orman?“

Ovo je nekoliko karakterističnih rečenica koje često čujem već desetak godina, radeći sa industrijskim korisnicima koji biraju u kakvo kućište će smestiti svoju opremu. Naravno, najjednostavniji i najjevtiniji način je sve lepo okačiti na zid, bez ikakvog ormana, ali to nije moguće. Da bi oprema radila pouzdano, dugo i bez dodatnih troškova neophodno joj je obezbediti zaštitu u skladu sa uslovima rada. Osim u retkim ekstremnim slučajevima, cena takvog ormana ne može da se uporedi sa cenom ugrađene opreme, ali korisnici češće, nažalost, idu u drugu krajnost, „daj šta daš, samo da je jevtino“. Posledice smanjenje pouzdanosti i raspoloživosti opreme, a često se dese i havarije katastrofalne po ugrađenu opremu.

Tekst u nastavku će pokušati da vam razjasni neke specifične probleme vezane za ovu oblast.

ZAHTEVI

Osnovna uloga ormana je da obezbedi mehaničku podlogu za montažu opreme i da zatim zaštiti tu opremu u uslovima eksploatacije koje diktira tehnologija. Ponekad je to lak zadatak, na primer za razvodne ormane u kućnim uslovima, gde okolina ni oprema nisu zahtevni. Ipak, u industrijskim uslovima, okolina može biti vrlo agresivna, oprema veoma osetljiva a posredne opasnosti po proces, opremu i ljude značajne.

Uslovi i funkcije koje kvalietan orman za industrijsku primenu mora da zadovolji su: •Mehanička čvrstoća kao zaštita od spoljašnjih udaraca, vibracija i sl. • Otpornost na uticaje vode, UV zraka, hemijskih supstanci i drugih spoljnih faktora •Unutrašnja konstrukcija potrebne opteretivosti za nošenje opreme •Zaštita od prodora vode, gasova i prašine •Povoljni uslovi hladjenja, grejanja i ventilacije •Funkcionalnost koja odgovara zahtevima primene

Nivo zaheva se određuje u skladu sa uslovima okoline i zahtevima upotrebe, tako da se za svaki poseban slučaj određuje optimalno rešenje. Elementi koji se pri tome moraju imati u vidu opisani su u nastavku.

MATERIJAL I KONSTRUKCIJA

Čelik

Čelični lim je, nesumnjivo, najzastupljeniji materijal kada su u pitanju industrijski elektroormani. Od čelika se lako i relativno jevtino prave čvrsta kućišta primenom standardnih metoda obrade. Iako je cena čelika višestruko skočila poslednjih godina, i dalje nema alternative, posebno kada se po ceni uporedi sa aluminijumom ili plastičnim materijalima. Čvrstoću ormana određuje debljina upotrebljenog čeličnog lima, a kod velikih kućišta i vrsta noseće konstrukcije koja je primenjena. Cena materijala je u našim uslovima najznačajnija stavka u ukupnoj ceni, pa debljina lima varira od 2-3mm kod kvalitetnih do 1mm kod onih gde kvalitet nije primaran. Naravno, to se odražava na čvrstinu ormana, tako da se lako oseti tanak lim: pod prstima se ugiba, vrata se krive kod otvaranja, a uglovi vrata se savijaju. Kako se delovi takvih ormana spajaju varenjem, često se mogu videti „tačke“ koje boja nije mogla da sakrije. Tanak lim se odlikuje i neravninama, ugibanjem na sredini većih površina i osetljivošću na udarce.

Iako se čelik može kvalitetno zaštititi modernim metodama, njegova upotreba na otvorenom se preporučuje samo ukoliko je pre nanošenja završnog sloja orman zaštićen kvalitetnim cinkovanjem. Ukoliko tog zaštitnog sloja nema, i ukoliko je završni sloj standardnog kvaliteta (nisu primenjeni posebni materijali povećane otpornosti), dejstvo UV zraka, hladnoće i toplote dovodi do degradacije površinskog sloja i pojave korozije posle kraćeg ili dužeg vremena, a ukoliko postoji opasnost mehaničkog oštećenja usled nepažljivog rukovanja ili transporta to se desi i brže.

Postoje dva osnovna tipa čeličnih ormana: zidni i samostojeći. Zidni ormani ne poseduju dodatna ojačanja već čvrstinu daju sami zidovi i način savijanja lima. Ovo pojednostavljuje konstrukciju ali ograničava dimenzije i nosivost: zidni orman dimenzija većih od 1200x1400mm imaće problem sa stabilnošću, težinom i pouzdanošću vešanja.

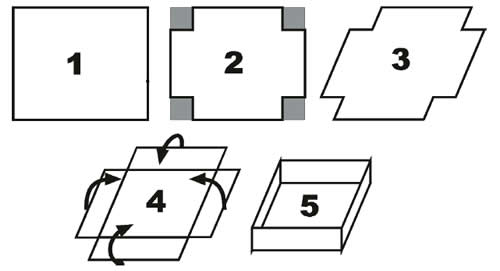

Kod zidnih ormana (slika 1) je bitno da su urađeni od jednog komada lima, isecanjem materijala u obliku krsta i njihovim savijanjem u kalupu (slika 2). Na taj način se izbegava varenje leđa ormana, što je mehanički slaba tačka a predstavlja i mesto na kojem se najpre pojavljuje korozija.

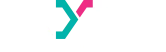

Za veća opterećenja primenjuje se unutrašnja noseća konstrukcija od perforiranih profila i elementi zidova, krova i vrata koji se pričvršćuju na nju (slika 3). Pored nošenja samog korpusa ormana, perforirani unutrašnji nosači imaju važnu ulogu kod unutrašnje organizacije prostora i nošenja opreme.

Aluminijum

Za ormane za spoljnu montažu preporučuje se aluminijumski lim. Aluminijumski ormani su u prednosti nad čeličnim: otporni su na koroziju, mehanički su čvrsti i pravo su rešenje za spoljnu montažu i primenu na železnici, putevima, objektima telekomunikacija, industriji i svuda gde je nemoguće opremu zaštititi od delovanja spoljnih uticaja na otvorenom. Jedini nedostatak je njihova početna cena, ali kada se uporede sa troškovima održavanja i eksploatacije drugih vrsta ormana, po ekonomičnosti se mogu meriti sa čeličnim.

Konstrukcija i izrada aluminijumskih ormana je slična čeličnim: ukoliko su zidni, formiraju se na presi i savijaju u kalupu, a samostojeći imaju unutrašnju noseću konstrukciju u vidu perforiranih profila. Za spoljnu montažu se preporučuje legiranje sa magnezijumom čime se povećava otpornost na oksidaciju, i dodatno elektrostatičko nanošenje završnog sloja visoke otpornosti.

Poliester

Poliester je takođe dobar izbor za zaštitu u teškim uslovima rada, iako je i on u određenoj meri podložan dejstvu UV zraka i mehaničkim oštećenjima. Poliesterski ormani se izrađuju direktnim nanošenjem materijala u kalupu (prepoznaćete ih po neravnoj unutrašnjoj površini i zaostalim staklenim vlaknima) ili termičkim formiranjem poliesterskih ploča. Ormani načinjeni termoformingom imaju glatke unutrašnje i spoljašnje površine, ujednačen kvalitet zidova bez slabih tačaka i ne postoji opasnost da se izbodete staklenim vlaknima.

Silumin

Dobru otpornost na mehanička naprezanja postiže se i primenom siluminskih kućišta, livenih od legure aluminijuma, ali su dimenzije ograničene zbog tehnologije izrade. Kvalitetna površinska zaštita siluminskih kućišta će sprečiti uticaj hemijskih supstanci iz okruženja, u suprotnom silumin reaguje, na primer sa hlornim jedinjenjima u vodovodskim posrojenjima ili sa isparenjima u industriji vrenja. Moderna siluminska kućišta livena pod pritiskom odlikuju se savršeno ravnim i veoma tankim zidovima.

Polikarbonat

U industriji su takođe zastupljene i kasete izrađene od polikarbonata, kvalitetnog materijala otpornog na mehanička naprezanja, povišenu temperaturu i većinu hemikalija. Polikarbonatska kućišta se izrađuju livenjem i jedino polikarbonat od svih pomenutih materijala može biti proziran. Zbog toga su naročito pogodna za zaštitu instrumenata i uređaja sa displejima. Veoma slična njima, polistirenska kućišta mogu imati isti izgled i dimenzije ali su daleko manje otporna na mehanička naprezanja, temperaturu i hemikalije.

Nerđajući čelik

Problem sa nerđajućim čelikom predstavlja njegova cena, u svemu ostalom je ovaj materijal superioran: čvrstoća, otpornost, pouzdanost, čine ga nezamenjivim u određenim primenama. Pored otpornosti na koroziju i hemikalije, lako održavanje i čišćenje uslovljavaju njegovu primenu u prehrambenoj i farmaceutskoj industriji. Za spoljnu montažu je takođe bolji od običnog čelika ili aluminijuma. Ipak, treba biti oprezan: nisu svi nerđajući čelici isti. Za izuzetno agresivne sredine tzv. V2A čelik nije dovoljna zaštita, potreban je osetno skuplji V4A. Za svaku posebnu aplikaciju potrebno je odabrati pravi tip čelika kako bi njegova otpornost bila odgovarajuća: pivare, industrija vrenja, tuneli (u inostranstvu se u tunelima isključivo ugrađuju ormani od nerđajućeg čelika), mlekare, hemijska industrija, farmacija… Za obradu ovakvih ormana potrebni su posebni alati povećane čvrstoće.

POVRŠINSKA ZAŠTITA

Najvažnija karakteristika ormana koja utiče na njegov radni vek je kvalitet površinske zaštite: da li je površina adekvatno zaštićena od vlage, toplote, sučevih zraka, hladnoće, hemijskih uticaja, mehaničkih oštećenja i svih drugih nepovoljnih uticaja.

Čelični ormani, najpopularniji zbog niske cene, podložni su koroziji u toj meri da slabo zaštićen orman za par meseci postaje neupotrebljiv, a oprema unutar njega propada vrlo brzo. U svetu je razvijena tehnologija koja obezbeđuje maksimalnu zaštitu i dugovečnu otpornost. Uobičajeni postupak se sprovodi u nekoliko faza. Prethodna obrada, odmašćivanje i fosfatiranje primenjuje se u cilju pasivizacije površine i privremene antikorozione zaštite. Osnovni sloj nanosi se elektrostatički, potapanjem u kadu sa vodotopivom bojom, čime se sprečava da bilo koji deo konstrukcije ostane nepokriven (slika 4). Ovaj sloj je dobra osnova za dalje slojeve, a mora biti bez teških metala, hroma i silikona, u skladu sa važećim ekološkim propisima.

Završni sloj je boja u prahu koja se nanosi elektrostatički, opet u cilju potpunog pokrivanja svih površina, bez zaostalih neobojenih ostrva, što je inače redovni problem kod bojenja prskanjem.

Kvalitet svih sastojaka je jako bitan jer on određuje teksturu, elastičnost tj. otpornost na temperaturne varijacije, sjaj koji je bitan zbog zadržavanja prašine, kao i dugovečnost sloja. Takođe, ne sme sadržati ekološki neprihvatljive sastojke.

Nije redak slučaj da ormani zaštićeni nekvalitetnim premazom vrlo brzo pokažu nedostatke: boja počinje da puca, pojavljuju se tačke korozije koja se širi i uskoro je cela površina prekrivena smeđim mrljama rđe. Ovo se naročito brzo pokaže kod ormana koji su montirani napolju i stoje na suncu i hladnoći.

I unutrašnji delovi moraju biti zaštićeni od korozije: montažna ploča, konstrukcija i profili kvalitetnim cinkovanjem (sivo cinkovanje – hromatiranje). Loš kvalitet cinkovanja takođe u nekim slučajevima dovodi do korozije unutar ormana.

STEPEN MEHANIČKE ZAŠTITE

Pod stepenom mehaničke zaštite podrazumeva se sposobnost ormana da zaštiti unutrašnju opremu od dejstva vode i prašine (JUS IEC 529, EN 60259). Najosetljivija mesta su vrata i otvori na ormanu.

Uobičajena visokokvalitetna zaštita je mekani poliuretanski zaptivač, nanešen mašinski na sama vrata u vidu uskog traga PUR pene, koja ekspandira i formira zaštitni prsten. Zaptivni prsten naleže na dovratak koji mora biti odgovarajućeg oblika bez oštrih uglova i ivica. Obična gumena traka zalepljena unutar vrata nije dobra zaštita i gotovo je sigurno .

Ukoliko vrata dovoljno čvrsto naležu uz dovratak (bitna je kvalitetna brava), zaptivanje je veoma dobro i obezbeđuje stepen zaštite do IP67 ili čak IP68. Naravno, stepen zaštite zavisi i od oblika otvora, njegovih dimenzija i drugih detalja. Standardni nazidni ormani do dimenzija 600x800mm imaju stepen zaštite IP66, uz dodatne mere i više. Kod samostojećih ormana, zbog dimenzija nije moguće obezbediti tako dobru zaštitu, ali se uz kvalitetan zaptivač i odgovarajuću konstrukciju postiže standardni industrijski tepen IP55 ili IP56.

Kod ormana za spoljnu montažu situacija je nešto složenija, ali stepen zaštite IP55 ili čak IP44 je dovoljan ukoliko se povede računa o nekim detaljima. Naime, neophodno je „rasteretiti“ zaptivne elemente stalnog naprezanja, pa je obavezna oprema takvih ormana krov koji sprečava direktnu izloženost padavinama i sunčevim zracima. Dobro projektovani ormani imaju zaštitu od podlivanja koja obezbeđuje da se voda ocedi van zone zaptivanja.

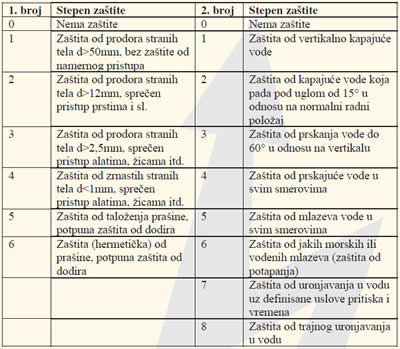

Stepen zaštite se označava kombinacijom slova i brojeva: IP W xx S IP Karakteristična oznaka W Primenjen stepen od klimatskih xx Brojna oznaka gde je prva cifra stepen zaštite od prodora stranih tela i prašine a drugi od prodora vode. S Dodatna oznaka za vrstu opreme (S – mirovanje, M – mašina u pogonu

Za elektroormane uobičajeno je korišćenje oznake tipa IPxx, a značenje brojeva je dato u tabeli. Obratite pažnju da stepen zaštite mora biti potvrđen sertifikatom priznate laboratorije, a da od kvaliteta materijala i izrade zavisi da li će se taj stepen zaštite održati i tokom eksploatacije.

Izrada zidnih orman u fazama

1. Komad lima isečen u presi

2. Skidanje uglova

3. „Krst“ spreman za savijanje

4. Savijanje bočnih strana

5. Gotova kutija, sledi varenje uglova

Više informacija: Vesimpex d.o.o., Petra Konjovića 12v/C, Beograd, Srbija, Tel: 011/3510-683, http://www.vesimpex.rs