Kompanija advastore SE želi ubuduće da omogući ono o čemu mnogi ljudi maštaju već godinama: da paket naručen u onlajn prodavnici bude u rukama kupca već nekoliko sati nakon porudžbine. Logističko preduzeće upravlja ogromnim i ultra-modernim distributivnim centrom u svom sedištu u Niderauli u Hesenu. Ključ procesa su inovativni, potpuno automatizovani šatlovi, koji se zahvaljujući više komponenti iz kompanije igus munjevito kreću kroz redove regala.

Priča o advastore-u je priča kakvu ni Silicijumska dolina ne bi mogla bolje da ispriča. Godine 2021. osnovali su kompaniju Dieter Büchl, Rupert Koch i Leopold Meirer sa ciljem da proces ispunjenja – obradu porudžbine od naručivanja do isporuke – automatizuju i revolucionišu. Osnivači i njihov tim počeli su u garaži u Gornjoj Bavarskoj. Četiri godine kasnije i 400 kilometara severnije, teško je poverovati svojim ušima dok Mathias Magg i Sebastian Schloemp u Niderauli u Hesenu pričaju o istoriji firme, jer od garažnog pravljenja prototipova nije ostalo mnogo. Njih dvojica, sada sede u ogromnom distributivnom centru advastore-a, iz kojeg preduzeće na površini od 18.000 kvadratnih metara snabdeva mušterije širom Nemačke. To što se hala nalazi baš u Niderauli nije slučajnost: mesto se nalazi tačno u centru Nemačke, nedaleko od autoputa A7 – savršena početna tačka za logistička preduzeća.

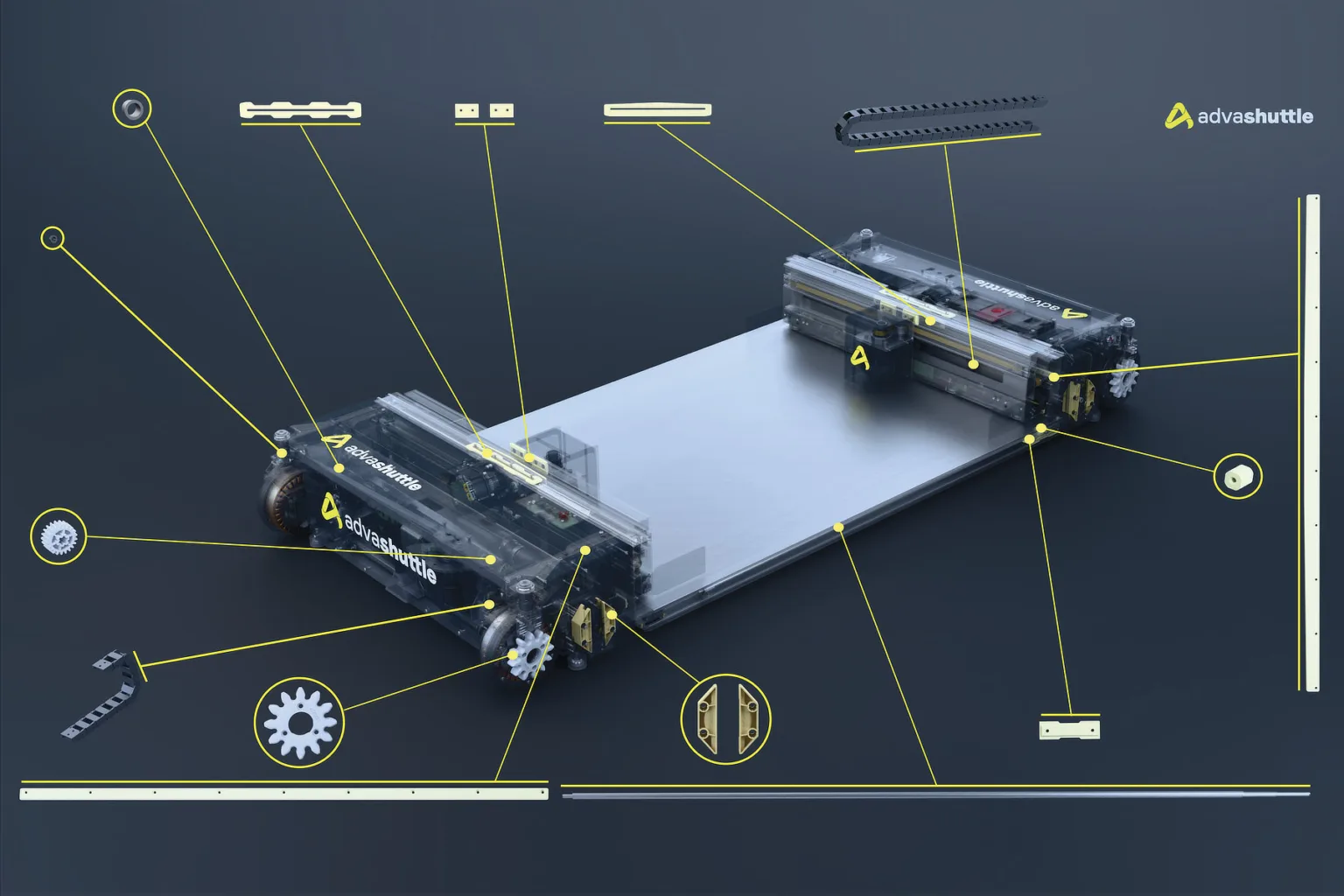

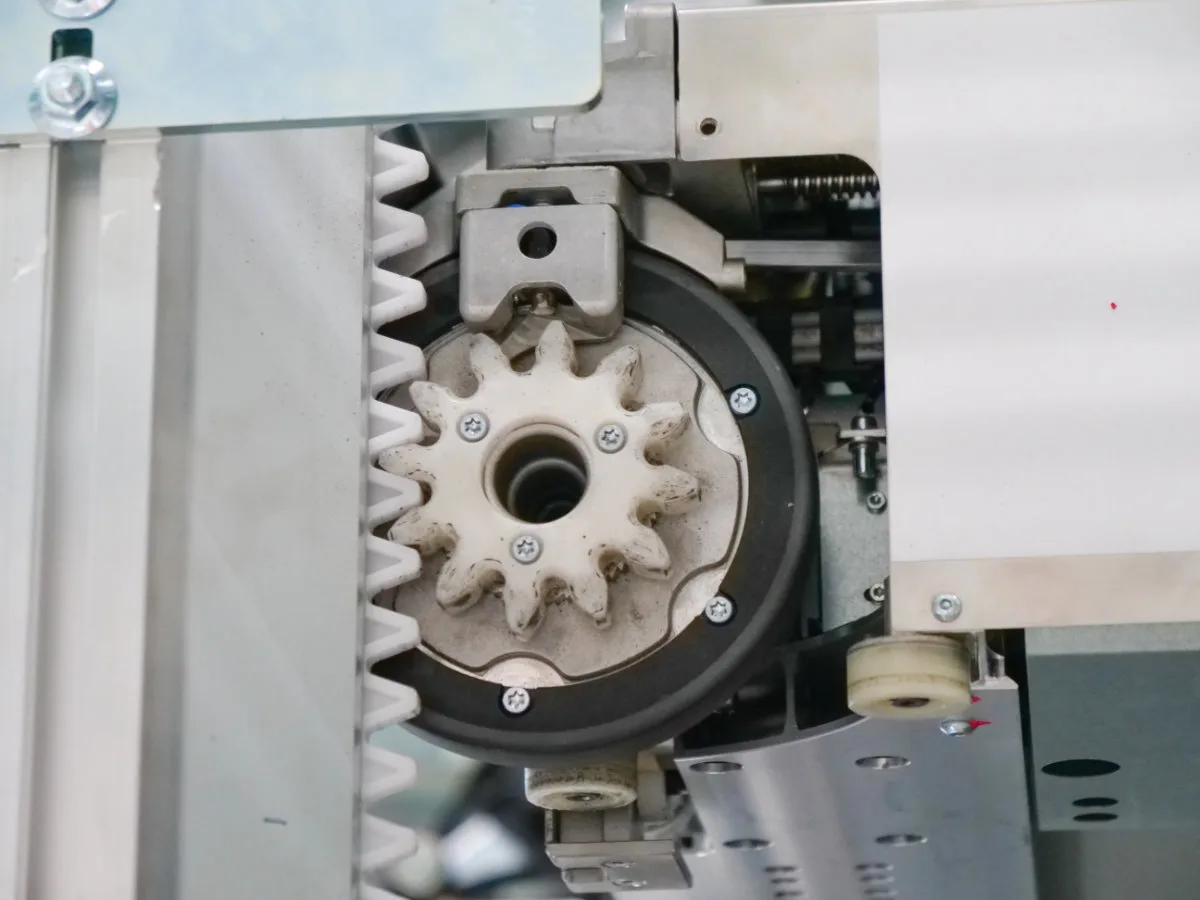

Tajna advastore-a je ručna pojedinačna priprema proizvoda na početku procesa skladištenja: svaki proizvod, bilo da je u pitanju igračka, kafa ili hrana za životinje, vadi se iz kutije i pojedinačno stavlja na pokretnu traku. Autonomni robot – advashuttle – preuzima proizvode i prenosi ih preko razgranate mreže u veliko skladište. Suština je u tome: šatlovi na baterije ne moraju da se kreću samo horizontalno, već i vertikalno – i to sopstvenom snagom. Da bi to ostvario, advastore je svoju logistiku u potpunosti opremio zupčastim letvama kompanije igus koje ne zahtevaju podmazivanje, a time ni održavanje, i koje šatlima omogućavaju kretanje kroz ceo sistem. I sami šatlovi koriste više proizvoda specijaliste za motion plastics iz Kelna.

Savladani izazovi

Trenutno kroz velike logističke hale juri 250 advashuttle-ova, koji proizvode nakon pojedinačne pripreme sigurno i pouzdano prenose u skladište. Nakon porudžbine, autonomna vozila ih ponovo preuzimaju i donose do stanice za pakovanje. Jasno je da u tom procesu ne sme doći ni do kakvih problema, jer proizvodi treba što brže da stignu do mušterija. Tokom razvoja, Mathias Magg i njegov tim su iznova morali da savladavaju različite izazove. Jedan je bila količina šatlova: „Morali smo da radimo uzimajući u obzir troškove“, kaže Magg. Osim toga, vozila nisu smela da premaše određenu težinu. A onda je tu bio i vremenski pritisak: već 2022. godine, samo dve godine nakon osnivanja preduzeća, advastore je u Niderauli položio kamen temeljac za veliki distributivni centar. Samo godinu dana kasnije, veliki centar za ispunjenje porudžbina je počeo sa radom. „Brz razvoj je zato bio presudan za uspeh“, kaže Magg. U kompaniji igus Magg i ceo advastore tim pronašli su pravog partnera. Sebastian Mayer, tehnički savetnik za prodaju u igus-u za advastore, došao je u firmu već u ranim danima, dok su prvi koraci još vođeni u Gornjoj Bavarskoj. Mayer je bio oduševljen konceptom na koji je tamo naišao. „Single-product-handling je u ovoj branši jedinstven“, objašnjava on. Zajedno su advastore i igus prionuli na posao i realizovali mnoge verzije šatlova u najkraćem roku. „Pre nego što bi jedna verzija bila završena, već smo razmišljali o sledećoj“, priseća se Mathias Magg.

U fokusu – odsustvo održavanja

Veliki fokus u razvoju bio je na dugovečnosti šatlova. „Ne želite stalno da isključujete šatl iz rada i podmazujete ležišta“, kaže Mathias Magg. Iz tog razloga advastore se odlučio za zupčanike i zupčaste letve od materijala xirodur B180 koji ne zahtevaju podmazivanje i održavanje. Zupčanici su ugrađeni u šatlove i pouzdano zahvataju zupčaste letve. To omogućava da se advashuttle-i sopstvenim pogonom kreću i vertikalno. xirodur B180 se odlikuje veoma niskim koeficijentom trenja kao materijal za dugotrajan rad otporan na habanje, materijal prigušuje vibracije i može da se koristi na temperaturama od -40 °C do +100 °C. igus je različite zupčanike proizvodio pojedinačno prema željama kupca. Kompanija nudi delove i iz postupka brizganja plastike, i glodanjem poluproizvoda, kao i 3D štampom. Stručnjaci iz igus-a daju individualne savete u skladu sa zahtevima konkretne primene.

Međutim, zupčanici i letve nisu ni izdaleka jedini igus proizvodi koje advastore koristi u svom sistemu. Na različitim mestima u postrojenju nalaze se energetski lanci kompanije, u šatlovima su ugrađeni i iglidur klizni ležajevi i drylin vretena sa pripadajućim maticama. Dodaju se i drylin N klizači, kao i specijalno brizgani klizači po meri kupca. „Koristili smo razne komponente iz igus-a“, kaže Mathias Magg. To je posledica i bliske, partnerske saradnje dve firme. Jer pored ciljane konsultacije, uverila ih je i brza isporuka. „Saradnja se odvija na ravnopravnom nivou“, objašnjava Magg. On se priseća jedne situacije kada se već posle nekoliko dana u postrojenju pojavilo primetno škripanje. Razlog: zupčasta letva i zupčanik bili su napravljeni od istog materijala. Magg i Mayer su promenili materijal u najkraćem roku i problem je nestao.

Automatizovana logistika u Niderauli

Zahvaljujući pouzdanim komponentama iz igus-a, advastore sada može da upravlja ogromnim distributivnim centrom gotovo potpuno automatizovano. Uprkos veličini, na licu mesta radi svega 30 ljudi, a najveći manuelni deo posla je pojedinačna priprema proizvoda. Nakon toga posao preuzima automatizovana mašinerija: na samom početku procesa proizvod se fotografiše i proverava na eventualna oštećenja. Zatim ga advashuttle preuzima. On se precizno prilagođava veličini proizvoda – može se raditi o malim artiklima od svega nekoliko centimetara, ali i o velikim proizvodima do 20 kilograma. Nakon toga šatl kreće ka velikom skladištu. Tamo se proizvodi istog tipa nikako ne odlažu zajedno, već skladište organizuje veštačka inteligencija potpuno samostalno. To dovodi do toga da se raspoloživi prostor optimalno koristi. Logistički sistem uči: proizvode koji se često naručuju šatl skladišti bliže izdavanju, a ostale proizvode dalje u hali.

Još jedna posebnost skladišta uočava se čim napravite prve korake kroz velike redove regala: sadržaj kiseonika u hali je značajno smanjen i podseća na vazduh na vrhu Mont Everesta. Razlog za to leži u zaštiti od požara: smanjena zasićenost kiseonikom sprečava širenje požara. Ovim inovativnim konceptom zamenjene su sprinkler instalacije koje bi, u slučaju požara, mogle da izazovu veliku štetu u postrojenju i na proizvodima. Nakon obavljenog posla, šatl se vraća i preuzima sledeće proizvode – ili odlazi u veliku stanicu za punjenje, gde dobija novu bateriju i time svežu energiju.

Ideja nailazi na tržište

Advashuttle-i su naišli na tako dobar prijem da advastore sada želi da ponudi rešenje i drugim logističkim kompanijama. „Vidimo veoma veliko interesovanje na tržištu“, objašnjava zaposleni Sebastian Schloemp. Iskustva koja advastore stiče u Niderauli za to su od suštinskog značaja. U daljem razvoju fokus je na većoj nosivosti i većoj brzini. „Pored toga, moramo dodatno da povećamo dostupnost šatlova“, objašnjava Mathias Magg. I tada će komponente iz igus-a igrati veliku ulogu. „igus ostaje važan partner za advastore“, uverava Mathias Magg.

Više informacija: Hennlich d.o.o., Senajska 1, 11433 Beograd – Senaja, Srbija; tel: +381 11 63 098 17, web: www.hennlich.rs