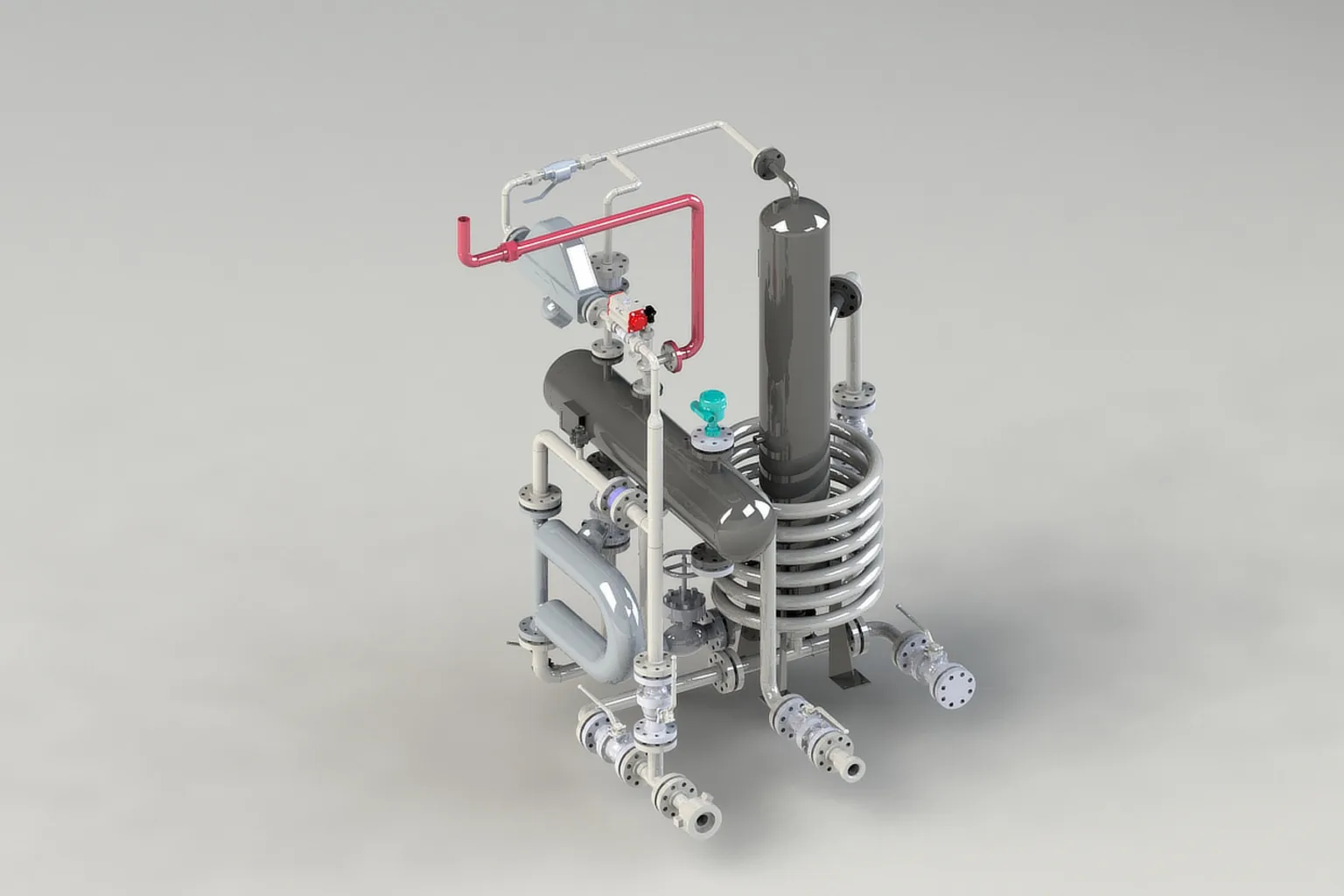

Multifazni merni sistemi (MMS) predstavljaju jednu od ključnih tehnologija savremenog naftno-gasnog inženjeringa. Za razliku od konvencionalnih separatora i jednofaznih merača, MMS omogućava simultano merenje protoka nafte, gasa i vode u realnom vremenu, direktno na bušotinskom toku. Ovakav pristup značajno smanjuje troškove eksploatacije, ubrzava donošenje odluka i otvara mogućnost za digitalizaciju proizvodnih procesa.

Mehatronički aspekti MMS-a

MMS se nalazi na preseku više inženjerskih disciplina:

- Mehanika fluida: kompleksna dvofazna i trofazna strujanja, separacija gas-tečnost i karakterizacija disperznih sistema.

- Senzorska tehnologija – Coriolis princip: u MMS uređajima ključnu ulogu imaju Coriolis merni sistemi koji obezbeđuju simultano merenje masenog protoka, gustine i temperature. Zahvaljujući direktnom merenju na osnovu zakona očuvanja količine kretanja, Coriolis senzori daju visoku tačnost i stabilnost čak i u uslovima varijabilnog GVF (Gas Volume Fraction). Dodatno, integrisane funkcije kao što su Smart Meter Verification (SMV) i Entrained Gas Management (EGM) omogućavaju proveru ispravnosti senzora i korekciju signala pri prisustvu mehurića gasa, čime se postiže pouzdanost merenja bez prekida procesa.

- Elektronika i signalna obrada: digitalni predajnici povezuju Coriolis senzore sa procesnim računarima i SCADA sistemima, primenjuju adaptivne filtere i algoritme za Net Oil Computing (NOC).

- Automatika i kontrola: MMS je projektovan da radi u realnom vremenu, a integrisani kontrolni moduli vrše optimizaciju protoka i nadzor performansi u skladu sa definisanim granicama procesa.

- Informatika: podaci sa MMS-a se putem industrijskih komunikacionih protokola (Modbus, OPC-UA) prenose do nadzornih sistema, gde se mogu koristiti za izradu digitalnih blizanaca i naprednu analitiku.

Tehničko-tehnološke karakteristike

Savremeni MMS uređaji rade u širokom opsegu radnih pritisaka (do 100 bara) i temperatura (10 °C do 90 °C). Ispitni pritisci posuda i cevi projektuju se prema API i ASME standardima, dok se minimalne brzine strujanja definišu tako da se obezbedi stabilna separacija i tačno merenje.

Posebna pažnja posvećuje se konstrukciji spiralnih ili ciklonskih sekcija koje obezbeđuju primarnu separaciju gasa, dok Coriolis senzori na izlaznim linijama koriste podatke o masenom protoku i gustini za finalno obračunavanje faznih udelа.

Primena i industrijski značaj

Primena MMS-a donosi brojne prednosti:

- Eliminacija potrebe za velikim test separatorima i povezanim cevovodima.

- Mogućnost testiranja više bušotina sa jednog sistema, čak i u udaljenim lokacijama.

- Brzo dobijanje podataka za rezerve, proizvodne profile i optimizaciju eksploatacije.

- Smanjenje operativnih troškova (CAPEX i OPEX) i povećana bezbednost rada.

Multifazni merni sistemi predstavljaju paradigmatičan primer mehatroničkog pristupa u industriji: integracija Coriolis senzora, elektronike, računarske obrade i automatike rezultuje uređajem koji daje pouzdane podatke i u najzahtevnijim uslovima. Razvoj MMS-a pokazuje koliko su sinergija mehanike, elektronike, informatike i automatike ključne za budućnost energetskog sektora i procesne industrije uopšte.

| Parametar | Tipična vrednost / Opseg | Napomena |

|---|---|---|

| Radni pritisak | 0 – 100 bara | Dizajn prema API/ASME |

| Tip senzora | Coriolis | Merenje masenog protoka, gustine, temperature, itd. |

| Dodatne funkcije senzora | EGM, SMV, NOC | Povećana pouzdanost |

| Maksimalni GVF | do 80 % | Uz EGM korekcije |

| Komunikacija | Modbus, OPC-UA | Integracija u SCADA |

| Tačnost merenja | ±1 % | Zavisno od GVF i uslova |

Reference

Ovi sistemi predstavljaju značajan korak ka digitalizaciji i efikasnijem upravljanju resursima u domaćoj naftno-gasnoj industriji.

Multifazni merni sistemi već su integrisani u nekim kompanijama sa AVEVA Smart SCADA sistemom za daljinsko praćenje i analizu rezultata merenja. Na ovaj način obezbeđena je potpuna integracija sa postojećom infrastrukturom nadzora i upravljanja.

MMS uređaji koriste se prvenstveno za optimizaciju rada bušotina povezanih u tzv. grmove bušotina – lokacije na kojima se nalazi zajednički kolektor na koji je priključeno između 8 i 12 bušotina.

Stacionarni MMS sistemi instalirani su upravo na takvim čvorištima, gde omogućavaju kontinuirano praćenje pojedinačne proizvodnje svake bušotine.

Pored toga, sistem pruža fleksibilnost kroz mogućnost prebacivanja režima rada – sa grupnog na pojedinačno merenje – u dnevnim ciklusima, čime se postiže veća preciznost u raspodeli proizvodnje i optimizaciji eksploatacije.

Više informacija: IvDam Process Control, 11000 Beograd, Koste Abraševića 15

Email: office@ivdamprocess.com

Tel: +381-11-240 11 51 , 240 25 82,

http://www.ivdamprocess.com/