U prošlom tekstu (https://magazinmehatronika.com/?p=1635), bilo je reči o pojmu projekta kao i o smernicama iz Project menagmenta . Može se reći da je to osnava za dobru organizaciju i raspodelu odgovornosti u projektu . Ovaj način omogućuje fazno praćenje i unapredjenje projekta od strane izvodjača I investitora.

Dakle, to nije „zakucana priča“ , ne sprečava kreativnost i omogućava da se u toku izvodjenja nađu najbolja rešenja. Kao primer ovde se daje adaptacija granulacionog mešača „Loadige 250 P„ u firmi Zdravlje Actavis iz Leskovca. Uredjaj je bilo potrebno „podmladiti“, zameniti postojeće izvršne elemente, a kontroloni sistem prilagoditi savremenom sistemu upravljanja. Mašinsku adaptaciju izvodila je firma Darnico. Projekat je izveden u periodu jesen-zima 2009. godine.

Iniciranje projekta

Investitor Actavis iz Leskovca je izradio precizan projektni zadatak ( URS-User require specification) sa procesnom šemom ( P&ID-Process and instrumentation diagram). U planu projekta i projektnom zadataku je nedvosmisleno zahtevan nivo dokumetacije i termin plan sa faznom kontrolom izvedenih radova. Takodje je definisan nivo i kvalitet ugradjene opreme . Sve u svemu, na prvi pogled čini se da je sve obuhvaćeno i da će realizacija projekta biti dosta jednostavna realizacija planiranih aktivnosti.

Planiranje projekta

U ovoj fazi, kao odgovor na postavljeni projektni zadatak, neophodno je definisati odgovarajuću ponudu. Ona svakako treba da odslikava specifičnosti koje važe za granu industrije kakva je farmaceutska. Ovde se pre svega misli na proizvodnju čvrstih formi, granulacija i pripremu medijuma za narednu fazu sušenja i tabletiranja.

Investitoru je u ponudi eksplicitno dato ono, što će zadovoljiti zahteve shodno dobroj proizvodnoj praksi GMP (Good manufacturing practice).

Dokumetacija je pripremljena u skladu sa GAMP-4 vodičem koji se odnosi na dobru proizvodnu praksu za automatizovane sisteme. GAMP-4 se nešto razlikuje od sada je važećeg vodiča za automatizovane sisteme GAMP-5 koji poseban akcenat stavlja na analizu rizika.

Oprema je odabrana po kriterijumu „brendiranih“ komponenti iz oblasti procesne instrumentacije, pneumatike, kontrolnih sistema HMI (Human machine interface) i SCADA (Supervision control and data acquisition) upravljačkih sistema. Nastojalo se da cena i uslovi plaćanja budu prihvatljivi kao i rokovi izvodjenja radova.Budući da je investitor bio zadovoljan dokumentacijom, predloženom opremom, cenom i rokom izvodjenja, ponuda je bila prihvaćena i ugovor je potpisan.

Izvršavanje projekta

Izvršavanje projekta odnosno njegova realizacija se može podeliti na nabavku i ugradnju opreme, pisanje softvera i izvršavanje testova. Ovaj prvi korak se završava FAT aktivnostima (Factory acceptance test). Nakon provere od strane tima investitor daje ocenu kroz kontrolu testova rada mašine koja se proba „na suvo“. FAT u sebi sadrži i instalacione testove IQ (Installation qualification) i operacione testove OQ (Operation qualification).

Intalacionom kvalifikacijom se proverava da li je uredjaj, odnosno kontrolni sistem, uradjen u skladu sa projektnom dokumentacijom, elektro šemama i specifikacijama, i da li su pravilno ugradjene specificirane komponente. Čitav paket ovog seta dokumenata se može nazvati jednim imenom HDS (Hardware design specification). Operacionom kvalifikacijom se proverava da li kontrolni sistem radi u skladu sa tehničkim opisom, da li funkcionišu regulacije i alarmi. Takođe, provarava se uticaj operacionog panela i SCADA sistema. Čitav paket ovog seta dokumenata se naziva imenom FS (Functional specification).

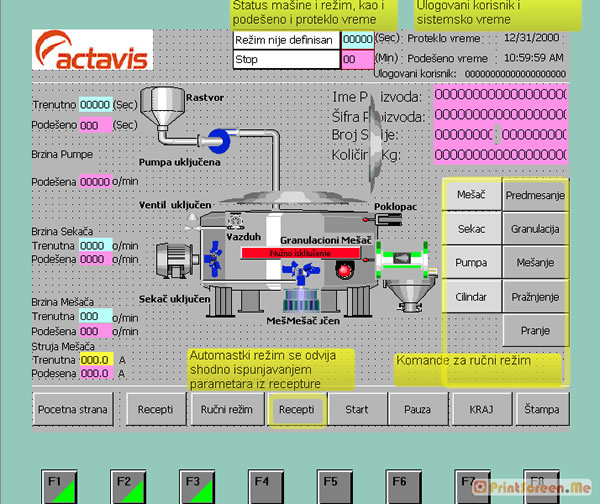

Na Sl.2 je prikazan jedan od ekrana sa kojim logovani korisnik (po odobrenju administratora sistema I formiranju lozinke korisnika), po zadavanju recepture i moda rada, započinje proizvodnju.

Korisnik je zahtevao da se iz automatskog režima rada može preći u ručni. Ručni režim je skok u odredjenu fazu (predmešanje, granulacija, mešanje…) sa predefinisanim izvršnim elementima. U toku ručnog rada moguće je menjati procesne parametre u recepturi. Ovo se najviše koristi u procesu razvoja i uvodjenja novog proizvoda, kada se traže najbolji paramatri za odredjeni proizvod. U ručnom režimu važe svi “interlokovi” i alarmi kao I automatskom režimu.

Automatski režim rada je nastao na osnovu transfera šarže sa definisanim vremenima faza, uslovima prelaska iz predhodne u narednu fazu, kao SP (set point) rada odredjenih regulacija. Proizvodnja se okončava štampanjem izveštaja sa podacima o ulogovanom korisniku, šarži i grafičkim dijagramima praćenja procesnih parametera i rada uredjaja u toku vremena. Pored ovih režima postoji i pravi ručni režim koji ima funkciju provere rada I servisiranja.Osim funkcionalnosti vodilo se računa o ispunjeju bezbednosnih mera zaštite uredjaja i neposrednih rukovaoca na mašini.

Korisniku preostaje da sam uradi PQ ( Performance qualification) i da dokaže kapacitete proizvodnje sa unošenjem sirovina, nosioca i aktivnih komponenti i da iz toga nastane očekivani proizvod.

Zaključenje projekta

Ovo je formalna faza primopredaje projekta sa obukom i ostalim pravno formalnim aktivnostima kao što su, izrada projekta izvedenog stanja, gradjevinski dnevnici, okončane situacije, merenje stepena zadovoljstva korisnika itd.

Kontrola projekta

Projekat vodjen na ovaj način je u potpunosti pod kontrolom . Korisnik je izradio validacioni master plan u kojem je sa svoje strane delegirao predstvanike , projekt menadžera, predstavnike iz službe za QA ( Qualitu assurance), nadzornog inženjera, kao i predstavnike krajnjeg korisnika, i osoblje iz proizvodnje. U ovom planu su definisane sve aktivnosti kao i zona odgovornosti svakog aktera.Kao što se vidi, korisnik izradjuje VMP, URS i analizu rizika.To su njegove obaveze definisane već na početku projekta.

Izvodjač na to odgovara dizajnom, FS i HDS sa pratećim setom dokumenta , izradom elektro, pneumatskih i ostalih šema, specifikacijama komponenti , procesnim instrumentacionim dijagramima, izradom softvera za PLC (Programmable logical controller) i SCADA . Po završetku instalacije i start up-a kroz testove IQ i OQ izvodjač dokazuje pred predstavnicima investitora u praksi zahtevane karakteristike mašine.

Ovaj pristup maksimalno predupredjuje greške i nedefisana stanja i u tom smislu pomaže zainteresovanim stranama. Medjutim, projekat osmišljavaju i izvršavaju ljudi svojim zalaganjem i stručnošču i tako od belog papira stvaraju proizvod. Bez medjusobne saradnje i poverenja nikakve procedure i propisi ne bi iznedrili projekat sa kojim bi svi učesnici bili zadovoljni. Stoga, na kraju svakog uspešno izvedenog projekta (a ovaj u Zdravlju je to svakako bio), zahvalnost investitoru je najmanje što treba učiniti. Bez njegovog aktivnog učešća u svim fazama projekta uspešna realizacija bila bi veoma otežana ako ne i nemoguća.

Piše: Miroslav Janjić dipl. el. ing.

Više informacija: AUTOMATIKA I PROCESNI INŽENJERING d.o.o., Brestova 20, 26300 Vršac, Telefon: +38113805559, http://www.automatika.co.rs/

- Soldered Dasduino CONNECT recenzija - 22/10/2024

- Raspberry Pi Pico 2 recenzija - 20/10/2024

- Pametni paneli – personalizovano i intuitivno iskustvo u vožnji - 19/10/2024

Ostavite odgovor