Kada treba da se koriste roboti za zavarivanje?

Procesi zavarivanja koji se sastoje od mnogo ponovljivih poslova na sličnim delovima bili bi pogodni za automatizaciju. Broj delova bilo koje vrste koja treba da se zavari odlučuje da li će se proces automatizovati ili ne. Ako delovi obično treba da se podešavaju da bi se ukopili kako treba, ili ako su razmaci koji treba da se zavare suviše široki, ili ako su svaki put u različitim pozicijama, automatizovanje procesa bilo bi teško ili nemoguće. Roboti su pogodni za ponovljive poslove ili slične delove koji zahtevaju više od jedne ose da bi se zavarili ili gde je pristup delovima težak.

Zašto robotsko zavarivanje?

Najvažnije prednosti automatizovanog zavarivanja su preciznost i produktivnost. Robotsko zavarivanje poboljšava ponovljivost zavara. Kad se jednom robot programira tačno, robot će proizvesti precizne, identične zavare svaki put na delovima istih dimenzija i specifikacija. Automatizovani pokreti pištolja smanjuju potencijalnu grešku, što znači smanjenje otpada i prepravljanja. Sa robotskim zavarivanjem se može postići i povišena produktivnost. Robot ne samo da radi brže od čoveka, već može da radii 24 sata dnevno, 365 dana u godini bez prestank, što je mnogo efikasnije od ručnog zavarivanja, pod uslovom da je potpuno opremljen i optimiziran. Drugi benefit automatizovanog zavarivanja su niži troškovi radne snage. Robotsko zavarivanje takođe uklanja rizik povrede, pomerajući operatera dalje od štetnih isparenja i rastopljenih metala blizu varnom luku.

Koji zavarivački procesi su odgovarajući za robotsko zavarivanje?

Većina proizvodnih zavarivačkih procesa može da se koristi u automatizovanim aplikacijama. Najpopularniji je GMAW proces punom žicom (80% aplikacija). Ovaj proces je najbolji za većinu situacija sa velikom proizvodnjom zato što ne zahteva čišćenje posle zavarivanja.

Tipične komponente integrisane u robotsko zavarivanje

Robotska oprema vrši i kontroliše proces robotskog zavarivanja. Oprema za automatsko lučno zavarivanje je drugačije dizajnirana od opreme za ručno zavarivanje. Automatsko lučno zavarivanje se sastoji od teških visokoponovljivih ciklusa i zavarivačkom opremom koja mora biti sposobna da radi u takvim uslovima. Uz to, oprema mora imati karakteristike i kontrole za interfejs sa glavnim kontrolnim sistemom. Da bi se vršilo lučno zavarivanje, neophodna je posebna vrsta električne energije. Mašina za zavarivanje, poznatija pod imenom “izvor napajanja”, je izvor te posebne energije. Svi procesi lučnog zavarivanja koriste pištolj za lučno zavarivanje da prenese struju za zavarivanje od kabla za zavarivanje do elektrode. Pištolj takođe štiti zavar od atmosfere. Vrh pištolja je blizu zavara i postebeno se prlja talogom zavarivanja. Čistač pištolja se obično koristi u sistemu za lučno zavarivanje da ukloni talog. Sve kontinuinalni žičani lučni procesi zahtevaju dodavač žice da dodaje elektrodnu žicu u luk. Pozicioneri i manipulatori delova drže i pozicioniraju delove da bi osigurali precizno robotsko zavarivanje. Produktivnost robotske ćelije se može pospešiti uz pomoć automatskog rotacionog pozicionera, tako da operater može da postavlja delove dok robot zavaruje. Da bi mogli da garantujemo da su vrh elektrode i koordinatni sistem alata precizni u medjusobnom odnosu, važno je kalibrisanje procesa TCP (Tool CenterPoint). Uređaj za automatsko TCP kalibirsanje vrši ovaj zadatak koji vremenski dugo traje.

Vrste Robota

Šake i ruke prvih robota su radile pneumatski (uz pomoć vazduha) ili hidraulički (uz pomoć pritiska fluida). Fleksibilne cevi su prenosile substance pod pritiskom do osi. Sada, električni motori koji su locirani u osama omogućavaju robotu da bude precizniji i kontrolisan, ali da uspori pokrete.

prenosile substance pod pritiskom do osi. Sada, električni motori koji su locirani u osama omogućavaju robotu da bude precizniji i kontrolisan, ali da uspori pokrete.

Većina robota je opremljena jednom šakom i jednom rukom sa nekoliko artikulisanih “zglobova” ili osi. Neke od osa se obrću tako da njihovi lukovi imitiraju pokrete ljudskog ramena, zgloba, i lakta. Drugi roboti se kreću u pravolinijski, slično kranu. Roboti su grupisani u grupe prema kombinacijma osa korišćenih u konstrukciji.

Postoje pet različitih vrsti robotskih ruka koje se koriste danas. Stepeni slobode su ose oko kojih se robot slobodno kreće. Prostor koji robot može da obrađuje je radni prostor robota.

Četvrtaste ruke se nekad zove “Cartesian” zato što se ose robotamogu opisati koričćenjem X, Y, i Z kooridnatnog sistema. Veruje se da će ovaj dizajn proizvesti najpreciznije pokrete.

Cilindrična ruka takođe ima tri stepena slobode, ali se kreće samo linearno duž Y i Z osa. Treći stepen slobode js rotacija baze oko dve ose. Radni prostor je u obliku cilindra.

Sferna ruka, takođe poznatakao polarna koordinatna robotska ruka, ima jedno klizno kretanje i dva rotaciona (oko vertikalnog stuba i okoramene ose). Radni prostor sferne ruke je polu sferni koji ima različite radiuse.

SCARA (Selection ComplienceAssembly Robo Arm) je još poznatkao i horizontalna artikulisana robotska ruka. Neki SCARA roboti se rotiraju oko sve tri ose, a neki imaju i klizno kretanje duž jedne ose u kombinaciji sa rotacijom oko druge. Poslednji i robot koji se najviše koristi je dizajniran kao spojena ruka, poznat je pod nazivom artikulisana ruka. Ruka ima telo, rame, nadlakticu, podlakticu i zglob. Svi delovi u ruci mogu da se rotiraju, kreirajući šest stepeni slobode. Tri stepena su X, Y i Z ose. Ostala tri su bacanje, vrdanje i okretanje. Bacanje je kada se zglob pomera gore-dole. Vrdanje kada se ruka pomera levodesno. Okretanje je rotiranje cele podlaktice.

Robot za lučno zavarivanje

Tokom kratkog vremena za koje se industrijski roboti za zavarivanje koriste, robotska ruka je daleko najpopoluarnija. Za  zavarivanje, robotska ruka je zamenila skoro sve ostale tipove osim gantri robota, koji se koriste za veoma velike i veoma male robote. Glavni razlog popularnosti robotske ruke jeste zato što dozvoljava manipulisanje pištolja za zavarivanje na isti način kao što bi i čovek to činio. Ugao zavarivanja i ugao puta mogu da se promene da se obezbed i kvalitetan zavar na svim pozicijama. Robotska ruka omogućava lučno zavarivanje na mestima koja su nepristupačna ili teška za dohvat. Iako robot ne može da vrši identične manipulacione pokrete kao čovek, robotska ruka je veoma blizu tome. Uz to, robotska ruka je najkompaktnija i ima najveće radno okruženje relativno za njenu veličinu. Obično, roboti imaju pet ili šest osa za slobodno programiranje.

zavarivanje, robotska ruka je zamenila skoro sve ostale tipove osim gantri robota, koji se koriste za veoma velike i veoma male robote. Glavni razlog popularnosti robotske ruke jeste zato što dozvoljava manipulisanje pištolja za zavarivanje na isti način kao što bi i čovek to činio. Ugao zavarivanja i ugao puta mogu da se promene da se obezbed i kvalitetan zavar na svim pozicijama. Robotska ruka omogućava lučno zavarivanje na mestima koja su nepristupačna ili teška za dohvat. Iako robot ne može da vrši identične manipulacione pokrete kao čovek, robotska ruka je veoma blizu tome. Uz to, robotska ruka je najkompaktnija i ima najveće radno okruženje relativno za njenu veličinu. Obično, roboti imaju pet ili šest osa za slobodno programiranje.

Robot za tačkasto zavarivanje

Robot može uzastopno da pomera pištolj na svaku lokaciju i poziciju naspram zavarivačkog šava. Takođe, može da ponovi programirane rasporede zavarivanja. Operater koji zavaruje ručno nije u mogućnosti da zavaruje dobro kao robot zbog težine pištolja i monotonosti posla. Roboti za tačkasto zavarivanje trebali bi da imaju šest ili više osa i trebali bi da budu sposobni da priđu tačkama u random polju iz svakog ugla. To omogućava fleksibilnost pozicije pištolja da vrši zavarivanje. Neke pozicije koje su čudne za operatera, kao što je zavarivanje naopačke (odozdo), su laki zadaci za robot.

Robot može uzastopno da pomera pištolj na svaku lokaciju i poziciju naspram zavarivačkog šava. Takođe, može da ponovi programirane rasporede zavarivanja. Operater koji zavaruje ručno nije u mogućnosti da zavaruje dobro kao robot zbog težine pištolja i monotonosti posla. Roboti za tačkasto zavarivanje trebali bi da imaju šest ili više osa i trebali bi da budu sposobni da priđu tačkama u random polju iz svakog ugla. To omogućava fleksibilnost pozicije pištolja da vrši zavarivanje. Neke pozicije koje su čudne za operatera, kao što je zavarivanje naopačke (odozdo), su laki zadaci za robot.

Izvori energije za lučno zavarivanje

Izvor napajanja mora da dostavi kontrolisanu struju pod naponom prema zahtevima zavarivačkog procesa. Normalno, struja je  između 10 i 35 volti i između 5 i 500 ampera. Različita zavarivanja i procedure imaju specifične lučne karakteristike koji zahtevaju specifične izlaze mašine za zavarivanje. Automatske mašine za lučno zavarivanje može da zahteva kompleksniji izvor napajanja od onog koji se koristi za polu automatsko zavarivanje. Automatska mašina za zavarivanje obično elektronski komunicira sa napajanjem kako bi

između 10 i 35 volti i između 5 i 500 ampera. Različita zavarivanja i procedure imaju specifične lučne karakteristike koji zahtevaju specifične izlaze mašine za zavarivanje. Automatske mašine za lučno zavarivanje može da zahteva kompleksniji izvor napajanja od onog koji se koristi za polu automatsko zavarivanje. Automatska mašina za zavarivanje obično elektronski komunicira sa napajanjem kako bi kontrolisala zavarivački program i postigla najbolje rezultate. Izvor napajanja za lučno zavarivanje je dizajnirana tako da obezbedi električnu struju odgovarajućih vrednosti i karakteristika da bi obezbedila stabilan luk zazavarivanje. Postoje tri različite vrste izvora napajanja za lučno zavarivanje, koji se razlikuju pa statičnim karakteristikama izlazne krive. “Konstanta snaga” je konvencioni tip izvora napajanja koji se koristi mnogo godina za ručno zavarivanje uz pomoć elektroda. Može da se koristi i za zavarivnje pod zaštitnim slojem i za lučno zavarivanje volframom. Izvor napajanja “Konstantni napon” se obično koristi za zavarivanje gasom i žicom malog prečnika punjena praškom. Izvor napajanja “konstante struje” se obično koristi za lučno zavraivanje volframom gasom ili plazmom.

kontrolisala zavarivački program i postigla najbolje rezultate. Izvor napajanja za lučno zavarivanje je dizajnirana tako da obezbedi električnu struju odgovarajućih vrednosti i karakteristika da bi obezbedila stabilan luk zazavarivanje. Postoje tri različite vrste izvora napajanja za lučno zavarivanje, koji se razlikuju pa statičnim karakteristikama izlazne krive. “Konstanta snaga” je konvencioni tip izvora napajanja koji se koristi mnogo godina za ručno zavarivanje uz pomoć elektroda. Može da se koristi i za zavarivnje pod zaštitnim slojem i za lučno zavarivanje volframom. Izvor napajanja “Konstantni napon” se obično koristi za zavarivanje gasom i žicom malog prečnika punjena praškom. Izvor napajanja “konstante struje” se obično koristi za lučno zavraivanje volframom gasom ili plazmom.

Izbor napajanja zavisi od:

1. Procesa

2. Količine struje

3. Potrebne snage

4. Ekomskih faktora i zgodnosti

Pištolj za zavarivanje

U sistemu automatskog zavarivanja pištolj se koristi za usmeravanje elektrode u luk, da sprovodi struju do elektrode i da bude štit za lučnu oblast. Postoji mnogo tipova pištolja za zavarivanje i izbor pištolja zavisi od procesa zavarivanja, promena u toku  zavarivanja, struje zavarivanja, veličine elektrode i sredstava zaštite. Pištolji se mogu razvrstati u kategorije po načinu rashlađivanja. Pištolji se mogu hladiti vodom koja cirkuliše ili vazduhom iz

zavarivanja, struje zavarivanja, veličine elektrode i sredstava zaštite. Pištolji se mogu razvrstati u kategorije po načinu rashlađivanja. Pištolji se mogu hladiti vodom koja cirkuliše ili vazduhom iz  okruženja.Pištolj može da se koristi za zavarivanje elektrodom kao što su zavarivanje gasom ili šipkom punjena praškom, a gas za zaštitu se može, a i ne mora koristiti. Pištolji se razlikuju i u zavisnoti da li su pravi ili pod uglom. Pištolji pod uglom se obično koriste za robotsko zavarivanje, kako bi mogli da pristupe zavaru. Glavna funkcija pištolja je da sprovede zavarivačku struju do elektrode. To znači da za proces zavarivanja topljivom elektrodom, pištolj sporovodi struju do elektrode dok se elektrode pomera kroz pištolj. Druga glavna funkcija pištolja je da štiti gas, ako se on koristi. Zavarivanje gasom za štit koristi gas koji može biti aktivan (obično je to karbon dioksid ili inertni gas, argon sa CO2 ili kiseonikom).Pištolj za zavarivanje se obično postavi na kraj robota sa odgovarajućim postoljem. Poželjno je da se koristi zaštita od sudara radi sprečavanja oštećenja skupe opreme u slučaju lepljenja elektrode, sudara tokom instalacije ili start-upa.

okruženja.Pištolj može da se koristi za zavarivanje elektrodom kao što su zavarivanje gasom ili šipkom punjena praškom, a gas za zaštitu se može, a i ne mora koristiti. Pištolji se razlikuju i u zavisnoti da li su pravi ili pod uglom. Pištolji pod uglom se obično koriste za robotsko zavarivanje, kako bi mogli da pristupe zavaru. Glavna funkcija pištolja je da sprovede zavarivačku struju do elektrode. To znači da za proces zavarivanja topljivom elektrodom, pištolj sporovodi struju do elektrode dok se elektrode pomera kroz pištolj. Druga glavna funkcija pištolja je da štiti gas, ako se on koristi. Zavarivanje gasom za štit koristi gas koji može biti aktivan (obično je to karbon dioksid ili inertni gas, argon sa CO2 ili kiseonikom).Pištolj za zavarivanje se obično postavi na kraj robota sa odgovarajućim postoljem. Poželjno je da se koristi zaštita od sudara radi sprečavanja oštećenja skupe opreme u slučaju lepljenja elektrode, sudara tokom instalacije ili start-upa.

Dodavač žice

Dodavači žice se koriste da dodaju fil metal tokom robotskog zavarivanja. Ovo omogućava fleksibilnost u utvrđivanju različitih količina žice koja treba da se dodaje kako bi zadovoljili uslove za sklapanje. Dodavač žice se obično postavlja na robotsku ruku, odvojeno od izvora napajanja. Za robotsko zavarivanje, potrebno je imati kontrolni interfejs između kontrolera robota, izvora  napajanja i dodavača žice. Sistem dodavanja žice mora da se uklapa sa procesom zavarivanja i vrstom izvora napajanja koji se koristi. Postoje dve osnovne vrste dodavača žice. Prvi tip se koristi za procese zavarivanja topljivom elektrodom i zove se elektrodni dodavač žice. Elektroda ja deo zavarivačkog procesa, i topljeni metal prelazi sa elektrode na luk i postaje talog zavarivanja. Postoje dva tipa elektrodnog dodavača žice. Izvor napajanja “konstantne snage” zahteva sistem u kom je dodavač žice osetljiv na promenu napona gde se količina dodavanja menja konstantno. Sistem “konstantnog-napona” zahteva konstatno dodavanje žice tokom procesa zavarivanja. Drugi tip dodavača žice je poznat kao hladan dodavač žice i koristi se za lučno zavarivanje argonom. Elektrode se ne koriste u ovom ciklusu i fil žica koja se topi u luk zbog toplote samog luka i postaje zavaren metal.

napajanja i dodavača žice. Sistem dodavanja žice mora da se uklapa sa procesom zavarivanja i vrstom izvora napajanja koji se koristi. Postoje dve osnovne vrste dodavača žice. Prvi tip se koristi za procese zavarivanja topljivom elektrodom i zove se elektrodni dodavač žice. Elektroda ja deo zavarivačkog procesa, i topljeni metal prelazi sa elektrode na luk i postaje talog zavarivanja. Postoje dva tipa elektrodnog dodavača žice. Izvor napajanja “konstantne snage” zahteva sistem u kom je dodavač žice osetljiv na promenu napona gde se količina dodavanja menja konstantno. Sistem “konstantnog-napona” zahteva konstatno dodavanje žice tokom procesa zavarivanja. Drugi tip dodavača žice je poznat kao hladan dodavač žice i koristi se za lučno zavarivanje argonom. Elektrode se ne koriste u ovom ciklusu i fil žica koja se topi u luk zbog toplote samog luka i postaje zavaren metal.

Fiksiranje i pozicioniranje delova

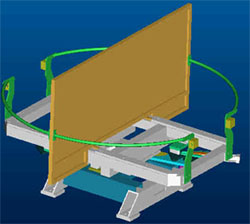

Da bi uspešno sastavili delove u robotskim aplikacijama, delovi moraju biti složeni precizno i čvrsto pridržavani u jednom mestu tokom zavarivanja. To znači da treba obratiti posebnu pažnju na dizajniranje stega i alata koji će da pridržavaju delove ravno. Alati  moraju da obezbede brzu i laganu postavku, i moraju čvrsto da drže delove na mestu dok se delovi ne zavare. Takodje, alati za pridržavanje moraju da obezbede pištolju za zavarivanje pristup svakoj tački za zavarivanje. Iako specijalni pozicioneri pružaju više opcija i poboljšavaju mogućnosti robotskih sistema, početna tačka za pozicioniranje delova pri robotskom zavarivanju može da bude stega koja se koristi za ručno zavarivanje. Korisno radno okruženje robota je ograničeno zato što način na koji je pištolj za zavarivanj postavljen ne dozvoljava pištolju da priđe mestu zavara kako treba. Specijalni pozicioneri eliminišu neke od ovih limitacija tako što čine radna mesta pristupačnija pištolju za zavarivanje. Pozicioneri koji se koriste sa robotima moraju da budu precizniji od onih sto se koriste za ručno ili poluautomatsko zavarivanje. Uz to, kontroler robota mora da bude sposoban da kontrolise pozicioner i kontrole pozicionera moraju da bude kompatibilne sa onima od robota. To omogućava simultano, koordinisano kretanje nekoliko osi u isto vreme tokom zavarivanja. Postavljanje i skidanje na fiksne stege ili pozicionere može da zahteva mnogo vremena i nije praktično. Često je mnogo efikasnije da se koriste dve ili više fiksnih stega na rotirajućem pozicioneru, iako je početna cena skuplja. Na primer, operater može da postavlja delove na rotirajući sto, dok robot zavaruje u isto vreme. Očigledno je da ovo ubrzava proces i da primorava robota da zavaruje što je moguće više.

moraju da obezbede brzu i laganu postavku, i moraju čvrsto da drže delove na mestu dok se delovi ne zavare. Takodje, alati za pridržavanje moraju da obezbede pištolju za zavarivanje pristup svakoj tački za zavarivanje. Iako specijalni pozicioneri pružaju više opcija i poboljšavaju mogućnosti robotskih sistema, početna tačka za pozicioniranje delova pri robotskom zavarivanju može da bude stega koja se koristi za ručno zavarivanje. Korisno radno okruženje robota je ograničeno zato što način na koji je pištolj za zavarivanj postavljen ne dozvoljava pištolju da priđe mestu zavara kako treba. Specijalni pozicioneri eliminišu neke od ovih limitacija tako što čine radna mesta pristupačnija pištolju za zavarivanje. Pozicioneri koji se koriste sa robotima moraju da budu precizniji od onih sto se koriste za ručno ili poluautomatsko zavarivanje. Uz to, kontroler robota mora da bude sposoban da kontrolise pozicioner i kontrole pozicionera moraju da bude kompatibilne sa onima od robota. To omogućava simultano, koordinisano kretanje nekoliko osi u isto vreme tokom zavarivanja. Postavljanje i skidanje na fiksne stege ili pozicionere može da zahteva mnogo vremena i nije praktično. Često je mnogo efikasnije da se koriste dve ili više fiksnih stega na rotirajućem pozicioneru, iako je početna cena skuplja. Na primer, operater može da postavlja delove na rotirajući sto, dok robot zavaruje u isto vreme. Očigledno je da ovo ubrzava proces i da primorava robota da zavaruje što je moguće više.

Čistač pištolja

Periodično čišćenje pištolja za lučno zavarivanje je obavezno za pouzdano i ispravno funkcionisanje opreme za robotsko zavarivanje. Visoko ponovljivi ciklusi automatizovani ciklusi zahtevaju automatsko čišćenje pištolja. Postoje sisstemi koji ubrizgavaju antitalogenu suspstancu u pištolj. Takodje, postoje i alati koji se koriste za uklanjanje taloga koji se nahvatao i za sečenje žice. Kontrolni sistem zavarivanja aktivira sistem za čišćenje automatski u potrebnim intervalima.

TCP- Jedinica za kalibrisanje

Senzor na kraju ruke robota i kalibracija centra koordinatnog sistema alata su od vitalnog značaja implementacije uspešog sistema. Senzovanje na kraju ruke, pri robotskom zavarivanju, se koristi za detektovanje pozicije šava na delu koji se zavarju u odnosu na koordinatni sistem alata. Analiza profila podataka proizvodi relativnu poziciju šava u odnosu na sistem alata. Ako je poznata  pozicija koordinatnog sistema senzora u odnosu na krajnji položaj robota, I ako je poznata pozicija koordinatnog sistema alata u odnosu na zadnji položaj, onda se mogu koristiti podaci da tačno pozicionira TCP u odnosu na predmet zavarivanja. Iako se senzor na kraju ruke koristi da reši probleme preciznosti i greške pozicioniranje delova, to se dešava samo ako su frejm senzora, poslednja pozicija, i frejm alata precizno poznati u odnosu jedni na druge. Ako se senzor kojim slučajem pomeri, robotske jedinice postanu sistemi za proizvodnju identičnog smeća. Upravo zbog ovog razloga, kompanije koje bi trebale da profitiraju od senzorskog zavarivanju, se opiru korišćenju ovih sistema. Ono što je potrebno jeste tehnika koja omogućava da se frejmovi automatski kalibrišu, ali i sistem koji omogućava da brzo odredi da li je kalibrisanje potrebno. Ova druga mogućnost je možda i važnija u praksi, zato što može da se podrazumeva da će kalibraciona greška nastati kao posledica nekog neočekivanog događaja tokom zavarivanja.

pozicija koordinatnog sistema senzora u odnosu na krajnji položaj robota, I ako je poznata pozicija koordinatnog sistema alata u odnosu na zadnji položaj, onda se mogu koristiti podaci da tačno pozicionira TCP u odnosu na predmet zavarivanja. Iako se senzor na kraju ruke koristi da reši probleme preciznosti i greške pozicioniranje delova, to se dešava samo ako su frejm senzora, poslednja pozicija, i frejm alata precizno poznati u odnosu jedni na druge. Ako se senzor kojim slučajem pomeri, robotske jedinice postanu sistemi za proizvodnju identičnog smeća. Upravo zbog ovog razloga, kompanije koje bi trebale da profitiraju od senzorskog zavarivanju, se opiru korišćenju ovih sistema. Ono što je potrebno jeste tehnika koja omogućava da se frejmovi automatski kalibrišu, ali i sistem koji omogućava da brzo odredi da li je kalibrisanje potrebno. Ova druga mogućnost je možda i važnija u praksi, zato što može da se podrazumeva da će kalibraciona greška nastati kao posledica nekog neočekivanog događaja tokom zavarivanja.

Autor: Nenad Mićić

Više informacija: ICM electronics d.o.o., Vase Miskina Crnog 4, 21000 Novi Sad, Srbija, Tel: +381 21 518-458, Tel: +381 21 518-777, http://www.icm.rs