Današnje potrebe u industrijskoj proizvodnju su na vrlo visokom nivou. Roboti postaju sve popularniji, ako ne već i standardni deo opreme proizvodnih linija. S obzirom na tendenciju da se u proizvodnji proizvodi sve više, a uz niže troškove, istovremeno je neophodno da mašine, uređaji i roboti, kao ključni delovi proizvodnih linija, budu sve ‚‚pametniji‚‚ i da imaju određenu meru inteligencije. Roboti će zameniti čoveka u teškim i neudobnim radnim uslovima, na monotonim radnim mestima i operacijama koje se više puta ponavljaju, kao i u delatnostima gde radnik može bitno da utiče na konačan kvalitet proizvoda. Sve to navodi na činjenicu da roboti moraju biti inteligentni i prilagodljivi, slično čoveku.

Upotreba robota u industriji značajno utiče na poboljšanje produktivnosti, fleksibilnosti, efikasnosti i podizanju nivoa kvaliteta što povećava konkurentnost.

Delovanje većine industrijskih robota, koji rade na zadacima koji se ponavljaju, zavisno je samo od programskih alata, a upotrebljavaju se u dobro strukturiranim uslovima. Kod svake promene radne okoline ili predviđenih zadataka, robot se mora od strane stručnjaka brižljivo programirati i kalibrirati. Fleksibilnost pri programiranju omogućava robotima da izvode vrlo komplikovane, čoveku slične zadatke koji se ponavljaju. Ove zadatke možemo jednostavno i brzo da promenimo uz pomoć drugog programa. Prilagođavanje robota promeni radne okoline, robot može brzo da postigne samo uz pomoć povratnih informacija dobijenim od odgovarajućih senzora.

Uspešnost montažnih operacija upotrebom industrijskih robota bazira se na preciznosti robota i preciznog poznavanja radne okoline, informacijama o geometriji sastavnih delova i njihovoj lokalizaciji u radnoj okolini. Industrijski roboti deluju u realnom okruženju sa velikim brojem nepoznanica, pa zahtevaju sisteme prepoznavanja koji će kompezovati potencijalnu mogućnost pojave greške u delovanju. Problemi u radu mogu se javiti i usled pogrešne pozicije robota, istrošenosti ugrađenih mehanizama, raznih smetnji, deformacija i povećanja tolerancije u robotskoj ruci.

Da bi zadovoljili današnje zahteve industrije, od robota u montažnim procesima zahteva se aplikacija koja često predstavlja komplikovanu manipulaciju sa dozom inteligencije i prilagodljivosti. Da bi ostvarili ovakav sistem potrebno je uključiti razne vidove veštačke inteligencije kao što su online učenje i senzoričke sposobnosti.

Sposobnost prepoznavanja su urođene ljudima i vrlo ih je teško implementirati na mašinama. Neke od ključnih sposobnosti koje karakterišu inteligenciju i prilagodljivost ljudi su percepcija i prepoznavanje okoline, što nas navodi da ove ljudske sposobnosti kao što je upotreba vizuelne i čulne informacije implementiramo na robotizovane montažne procese. Vizuelna informacija inače predstavlja jednu od najznačajnijih informacija za prepoznavanje okoline.

Međusobna integracija različitih tehnologija i uređaja zahteva usklađenost delovanja pojedinih uređaja i uspostavljanje inteligentnog sistema odlučivanja što predstavlja veliki izazov u uspostavljanju zajedničke logike, ašto prvenstveno zahteva brzu međusobnu komunikaciju i jednostavan pristup podacima.

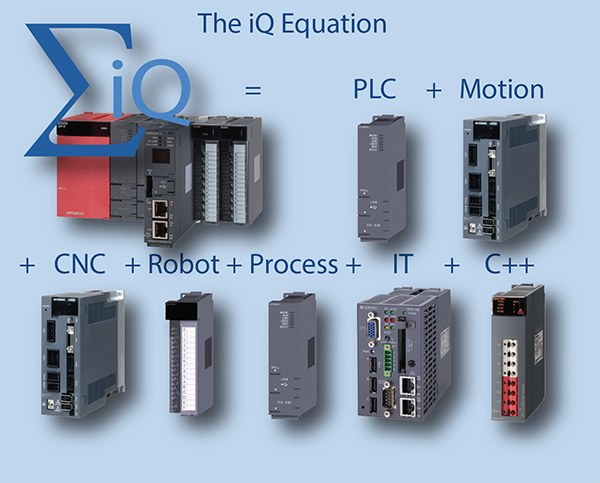

Mitsubishi Electric nudi sve vidove nadzora automatizacije proizvodnih procesa na konsolidovanoj platformi nazvanoj iQ (intelligentQ). iQ platforma omogućava ne samo više-procesorsko delovanje, već i uključivanje raznih kontrolera na zajedničku iQ platformu, karakterističnih za pojedina područja industrije i sektore primene. To su procesni kontroleri, kontroleri C++ programskog jezika, industrijski računar, kontroler kretanja, CNC kontroler, robotski kontroler i operatorski panel. Proizvođači sve više traže prilagodljivost i agilnost proizvodnih operacija što nije više samo domen automobilske industrije, već se proširilo na razna područja prehrambene industrije, farmaceutske industrije, elektronske industrije itd. Koncept nije karakterističan samo za nabrojane industrije, pošto svaki proizvođač mora da se nemilosrdno bori da smanji troškove proizvodnje i da poboljša operativne kapacitete. Da bi se smanjili troškovi proizvodnje na nivou proizvodnog pogona, postoje tri ključne faze u ciklusu svake proizvodnje, a sve tri imaju poseban značaj u upravljanju troškova. Prva i početna faza je oblikovanje i razvoj, druga faza je upravljanje proizvodnjom i treća faza je održavanje. Sistemski integratori i proizvođači mašina imaju ključnu ulogu da obezbede da se, u postupku izrade automatizovanih sistema, ovi ciljevi postignu.

iQ PLATFORMA KAO POLAZNA TAČKA ZA INTELIGENTNU AUTOMATIZACIJU MONTAŽNO-PROIZVODNIH PROCESA

Proizvodni zahtevi kao što su brzo odzivno vreme, prilagodljivost na promene, poboljšanje proizvodnog ciklusa, smanjenje troškova i poboljšanje kvaliteta su česti izrazi koji se pojavljuju kao ključni zahtevi za izvođenje aplikacije. Ipak, u stvarnosti je ove zahteve vrlo teško postići sa postojećom tehnologijom za automatizaciju. Projektni zadaci za projektovanje i puštanje u rad ovako visoko zahtevno automatizovanih sistema, zahtevaju dugo vreme projektovanja, a ni kvalitet ne može biti uvek zadovoljavajući. Pitanje je dakle, kako možemo da ostvarimo naprednu fabriku sa akcentom na troškovima i efikasnosti.

Mitsubishi Electric nudi rešenje koje je jedinstveno s obzirom na trendove u proizvodnji. Rešenje e-F@ctory ne samo da povezuje pojedine slojeve informacija o podacima u vertikalno proizvodno informativnom toku od proizvodnog pogona do najvišeg informacionog nivoa unutar preduzeća, već i integriše celokupnu mašinsku opremu potrebnu za automatizaciju na svim nivoima nadzora i kontrole proizvodnog pogona u zajedničku arhitekturu iQ platforme. iQ platforma predstavlja združenu platformu kontrolerskog sistema za automatizaciju koji sadrži sekventni kontroler velike brzine, kontroler kretanja visokih mogućnosti, numerički kontroler, kontroler robotske ruke i kontrolni panel. iQ platforma predstavlja potpuno rešenje za automatizaciju koje ostvaruje današnje i sutrašnje fabrike. iQ platforma se bazira na više-kontrolerskom ultra brzom sistemu za vođenje koji omogućava visoke brzine komunikacije i prenosa velike količine podataka između raznih kontrolera u sistemu za vođenje.

Sa druge strane, robotika je izuzetno sredstvo za sistem integratore ili proizvođače mašina da uključe dodatnu fleksibilnost u proizvodnu liniju ili montažni sistem.

Značajno kod iQ platforme je to da imamo jedan centralni nadzorni sistem. U većini proizvodnih linija postoji mnogo proizvodnih čvorišta. U jednom čvorištu deluje robot, u drugom više-osni servo uređaj, u sledećem CNC obradni centar, a u poslednjem se izvodi neki industrijski proces. Ako sve delatnosti odnosno čvorišta razdvojimo, to može da dovede do određenih problema. Mnogi sistemski integratori se u toku procesa oblikovanja, programiranja i puštanja u rad sistema za automatizaciju, žale na teškoće prilikom upotrebe raznih sistema različitih proizvođača. To pokazuje da bi najbolje rešenje bilo upotreba jednog homogenog sistema od jednog isporučioca. Sistem takve vrste može da obezbedi samo Mitsubishi Electric koji nudi širok izbor uređaja od logičkih kontrolera, više-osnih kontrolera kretanja, CNC kontrolera, C++ kontrolera, procesnih kontrolera do industrijskih robota (slika 1). Na jednu platformu može direktno da se priključi do četiri kontrolera i više od pedeset različitih modula.

Svaki od gore navedenih kontrolera ima svoj program, tako da deluju nezavisno, ali istovremeno međusobno razmenjuju podatke preko procesorskog podnožja platforme koja obezbeđuje ultra visoku brzinu paralelne komunikacije. Ovako visoku brzinu izmene podataka ne može da obezbedi ni da omogući ni jedan drugi sistem vođenja.

To znači, da možete na jednoj proizvodnoj liniji da priključite robotsku ćeliju sa dva robota za zajednički rad na jednoj montažnoj operaciji i zahtevnu više-osnu servo montažnu ćeliju vođenu kontrolerom i sve zajedno da nadzirete preko jednog kontrolera. Štaviše, ova dva robota imaju preko svoja dva kontrolera priključena na zajedničku platformu na raspolaganju sve informacije o međusobnom stanju i uticaju jedan na drugoga, tako da ne postoji mogućnost kolizije odnosno sudara, što je sistemski sprečeno. Tako je potreban radni prostor manji i optimalniji i omogućuje rad odnosno saradnju dva robota na istom proizvodu što može da predstavlja prenošenje većih i težih proizvoda ili saradnju kod komplikovanih montažnih procesa gde je predviđena upotreba dve robotske ruke.

Pominjano rešenje je i robotsko posluživanje dva CNC obradna centra koje se bazira na procesoru C70.

Omogućene su takođe aplikacije koje zahtevaju kombinaciju različitih kontrolera, kao što je PLC, procesni kontroler, C++ kontroler sa MES-IT i kontroler kretanja. Do najviše 96 servo osa može da radi na proizvodnom procesu i pakovanju, procesni kontroler nadzire proizvodnju, a MES-IT kontroler sakuplja i šalje podatke u sistem nadzora IT cele fabrike.

iQ platforma ima sopstvenu sposobnost obezbeđivanja proizvodnih podataka u raznim oblicima za lakše korišćenje analitičke programske opreme za utvrđivanje uspešnosti. Važan sastavni deo je MES (proizvodno informacijski modul) koji obezbeđuje informacionu vezu između kontrolnog sistema proizvodnog pogona i proizvodnim ili poslovnim informacijskim sistemima. MES modul zamenjuje komplikovanu višeslojnu arhitekturu povezivanja i tako obezbeđuje visok integritet informacija i jednostavnu upotrebu. MES modul se može povezati na iQ zajedničku platformu ili neposredno na operatorski panel. Obezbeđuje autonomnu dvosmernu komunikaciju između dve baze podataka, IT aplikacije i sistema za vođenje i kontrolu Mitsubishi Electric. Istovremeno je očuvana i odlična bezbednost podataka kao i jednostavna upotreba. Najznačajnija poruka bi bila da MES modul predstavlja rešenje ’’ključ u ruke’’ za povezivanje proizvodno informacijskog sistema i proizvodnog pogona.

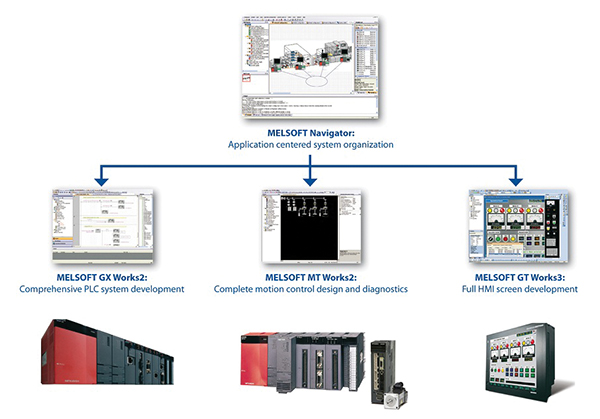

Racionalizacija procesa u celokupnom veku trajanja automatizovanog sistema je omogućena programskim alatom iQ Works. iQ Works služi kao alat za konfiguraciju, puštanje u rad i programsko okruženje za programiranje aplikacije. Vrednost programskog alata iQ Works prelazi okvire programiranja aplikacije i čini osnovu za elegantnu metodologiju za upravljanje celokupnog razvoja programske opreme i programskog okruženja za ceo proizvodni pogon, mašine i proizvodne linije. Sa jednim programskim alatom možete da upravljate sve programe pojedinačnih kontrolera (Slika 2). Podatke i promenljive je moguće jednostavno zameniti, svi programi mogu da upotrebljavaju iste promenljive i konstante. Isti parametar može da ima isto ime u operatorskom panelu, PLC, kontroleru kretanja ili robotskom kontroleru.

Programska oprema omogućuje takođe i jednostavnu razmenu podataka između kontrolera na više različitih iQ platformi. Pojedine iQ platforme mogu se međusobno povezivati u sistem koji se bazira na Ethernet tehnologiji kao što je CC-Link IE Field ili za manje zahtevne aplikacije preko standardnog Ethernet TCP/IP protokola.

II deo teksta možete pročitati klikom na ovu rečenicu.

Više informacija: INEA SR d.o.o., Ul. Karadjordjeva 12/217, 11300 Smederevo, Republika Srbija, Telefon: + 381 64 68 55 187 ili +381 64 190 83 57, http://www.inea.rs