Evropska agencija za bezbednost hrane (EFSA) je ozbiljna po pitanju plastike u uniji. U svakom slučaju, za ambalažu koja je u potpunosti napravljena od virgin materijala – takozvani proizvodi „za jednokratnu upotrebu“– neke zemlje već naplaćuju poreze (porez na plastiku). Nije bitno u kojoj zemlji se nalazi proizvođač ambalaže. Čim proizvodi budu pušteni u promet u EU i ne sadrže najmanje 30 odsto reciklata, u Španiji, a uskoro i u Italiji, moraće se platiti porez do 450 evra po toni virgin materijala.

Jedina plastika koja se može reciklirati u ambalažu za hranu

Sa tipičnim materijalima za pakovanje hrane tankozidne posude, kao što su polipropilen (PP) ili polistiren (PS), proizvođači ambalaže se suočavaju sa velikom preprekom.

Ovim materijalima nedostaju pozitivne ocene EFSA. Čak i ako se to promeni u kratkom roku, dovoljna količina čistih reciklata neće biti brzo dostupna. Reciklirani PET – takozvani rPET – ovde nudi rešenje. EFSA je odobrila brojne procese reciklaže za PET, čineći rPET dostupnim u velikim količinama u Evropi.

PET je do sada bio jedina plastična ambalaža koja se, kao reciklirani materijal, može ponovo preraditi u ambalažu za hranu u industrijskom obimu. Već 2022 godine Engel, Alpla, Brink i IPB Printing, predstavili su ćeliju za proizvodnju tankozidne ambalaže procesom brizganja, uz upotrebu 100% rPET. U fokusu je bila Engel mašina za brizganje e-speed 280/50 (slika 1), kombinovana sa kalupom i automatizacijom kompanije Brink (slika 2). Hibridna mašina sa električnim pogonom za zatvaranje i hidrauličkom jedinicom za brizganje razvijena je posebno za zahteve visokih performansi u brizganju tankozidnih aplikacija. Za preradu rPET-a, Engel je kombinovao jedinicu za brizganje sa jedinicom za plastifikaciju koja je razvijena i proizvedena posebno za preradu reciklata.

Posebne karakteristike (r)PET prerade

Prelazak na PET ili rPET donosi sa sobom nove izazove za proizvođače tankozidnih ambalaža koji prerađuju PP ili PS. Na primer, kod sušenja materijala, neophodan je dodatni korak pre procesa brizganja. PET je hidrofilan, što znači da upija vlagu iz okoline. Pošto vlažni ili rezidualno vlažni materijali dovode do napuklih, lomljivih komada, PET – a samim tim i rPET – se neprekidno suši na 160 °C šest do sedam sati pre nego što se upotrebni u procesu brizganja.

PET se prerađuje na 280 do 300 °C, što je iznad granica PP ili PS gde je temperatura prerade od 220 do maksimalno 280 °C. Homogeno i postepeno topljenje materijala postaje sve važnije sa povećanjem temperature. PET takođe ima tendenciju da se hemijski razgradi i formira naslage u navojima puža. Dobra svojstva samočišćenja komponenti za plastifikaciju iz Engela, koje su prilagođene preradi PET-a, rešavaju te probleme.

Još jedan poseban zahtev je potreba za izolacijom kalupa. Idealna temperatura kalupa za PET ili rPET je 12 °C. Da bi se sprečilo stvaranje kondenzacije na kalupu, posebno u letnjim mesecima, sušenje i izolacija kalupa su od velike važnosti. Kondenzacija vode na površini kalupa bi ograničila ponovljivost proizvodnog procesa.

Ekstremni odnos linije tečenja/debljine zida pri brizganju tankozidne ambalaže postavlja stroge zahteve za mašinu za brizganje. Dinamika, laka upravljivost i, pre svega, visoka ponovljivost Engel jedinica za brizganje omogućavaju veoma stabilnu proizvodnju čak i pri graničnim vrednostima. Konkretno, pod tim smatramo brzinu ubrizgavanja do 1400 mm/s pri maksimalnim pritiscima ubrizgavanja do 2600 bara. Na primer, rPET čaša od 125 ml sa debljinom zida od 0,32 mm mogla bi da se ubrizga za manje od 100 ms. Sa razvojem serije mašina za brizganje e-speed, Engel omogućava proizvodnju tankozidne PET ambalaže brizganjem – uz svu slobodu dizajna koja nije dostupna termoformiranjem.

Pored toga, pri proizvodnji tankozidne ambalaže u PET ili rPET, mora se uzeti u obzir i znatno manje skupljanje materijala. Da bi se postigla identična geometrija delova, mogu biti potrebni novi kalupi.

rPET ulazi u polje tankozidnog pakovanja

Karakteristike prelaska sa PP na rPET mogu se ilustrovati na primeru holandskog proizvođača ambalaže Intopack (slika 3). Od osnivanja 1969. godine, kompanija se specijalizovala za razvoj, proizvodnju i prodaju ambalaže visokog kvaliteta za evropsku prehrambenu industriju. Za trgovce na malo, materijali za pakovanje su dugo bili važan element u strategiji održivosti – podjednako kao i sticanje poverenja potrošača. Kupci Intopack-a navode da supermarketi već zahtevaju rPET kao materijal za pakovanje.

Pri prelasku na PET, proizvođači ambalaže su ostvarili benefite od rezultata koje je ostvario konzorcijum oko Engela. Konzorcijum obuhvata austrijsku kompaniju specijalistu za pakovanje i reciklažu – Alplu, kao i proizvođača kalupa i dobavljača sistema za automatizaciju – Brink i proizvođača IML etiketa – IPB Printing, oba sa sedištem u Holandiji, koji su poput Engela, dugogodišnji dobavljači Intopacka. PP je do sada činio većinski deo obrađenih materijala u proizvodnom pogonu Intopacka. Činjenica da PET dugo nije imao bitnu ulogu u ovom procesu rezultat je tehnologije prerade. Nije bilo ekonomski isplativo proizvoditi PET tankozidnu ambalažu. Na konvencionalnim mašinama za brizganje, PET se mogao prerađivati samo u aplikacijama sa debelim zidovima, kao što su predforme za boce.

Od ulaganja u e-speed mašinu, Intopack sada proizvodi tankozidnu ambalažu od rPETa. Štaviše, razvoj reciklaže PET-a utire put upotrebi rPET-a u brizganju tankozidne ambalaže. Alpla je razvila tehnologiju za ovo. Modifikovani rPET koji se obrađuje u Intopacku dolazi iz boca za piće koje su obrađene u Alplinim fabrikama za reciklažu. Sa devet fabrika za reciklažu koje proizvode oko 200.000t rPET-a godišnje, Alpla je jedan od najvećih svetskih proizvođača recikliranog PET-a.

Bez deformacija do 675 Njutna

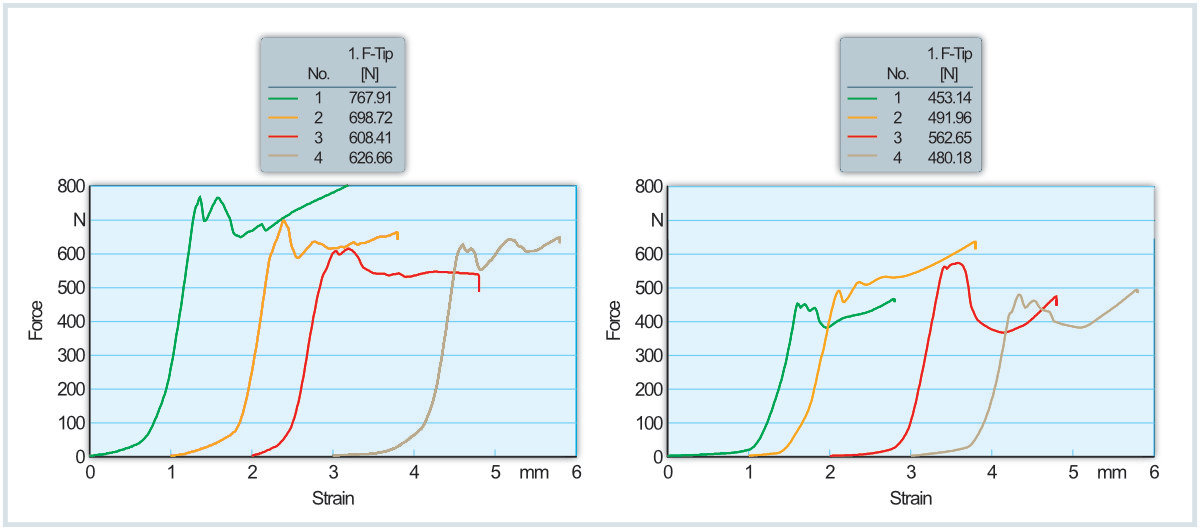

Testiranja materijala u kompaniji Alpla pokazuju impresivne prednosti PET ili rPET tankozidne ambalaže. U trodelnoj seriji eksperimenata, svojstva i ponašanje PET čaša sa tankim zidovima (slika 3) upoređena su sa geometrijski identičnom čašom od PP. PET čaša se sastojala od 30% reciklata i 70% sirovog materijala. Polipropilenska čaša je bila 100% virgin materijal, pošto, kao što je gore pomenuto, EFSA nije odobrila PP reciklate.

Za mehaničku kontrolu čaše, Alpla je izvršila „drop” test prema internoj specifikaciji. Na ovaj način, PET i PP čaše su prošle kroz pet serija ispitivanja pada sa visine od 90 cm – što odgovara prosečnoj visini stola – i još pet serija sa padom sa 120 cm visine. Rezultati pokazuju jasan trend u pogledu bezbednosti proizvoda: nakon pada sa visine od 90 cm, PET čaša nije pokazala nikakva oštećenja. Nakon pada sa visine od 120 cm, mogla se videti samo mala pukotina. PP čaša je, s druge strane, eksplodirala pri udaru – čak i sa visine od samo 90 cm.

U drugom delu ispitivanja, napunjena čaša je bila podvrgnuta opterećenju sve dok se nije deformisala. Tokom četiri ciklusa ispitivanja, PET šolja podnela je u proseku silu od 675 N, odnosno 68 kg. PP čaša se razbila već pri prosečnoj sili od 497 N. PET čaša je tako izdržala skoro 30% veće opterećenje – što predstavlja važan parametar, posebno za transport i skladištenje tankozidne ambalaže (slika 4).

Stabilan čak i na ekstremnim temperaturama

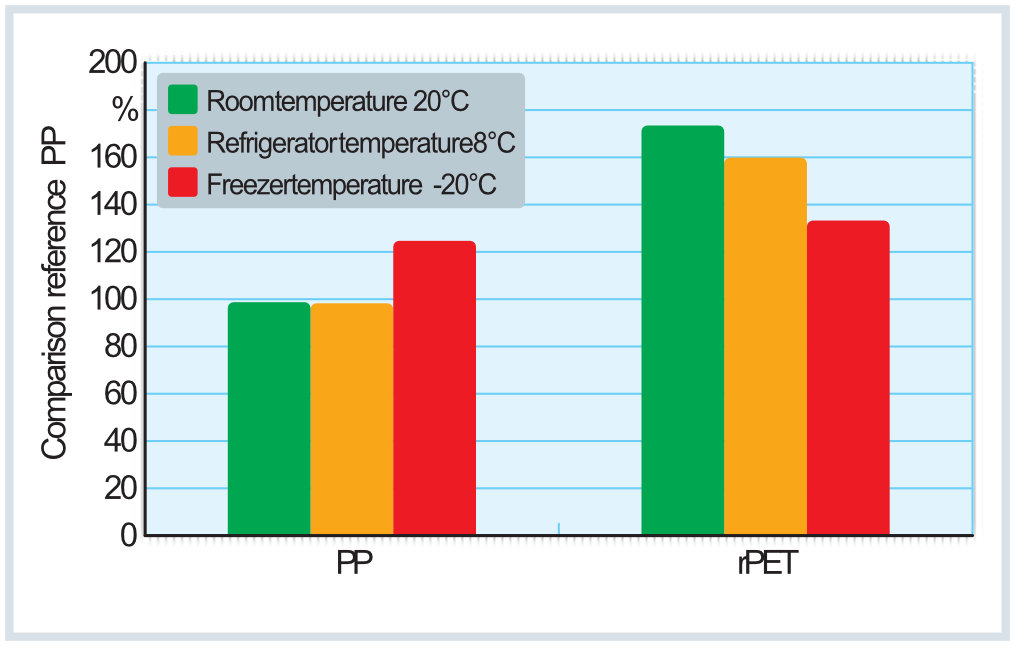

U finalnom testu izdržljivosti ispitivano je ponašanje materijala na različitim temperaturama. U dva od tri testa, došlo je do oštećenja predmeta na sobnoj temperaturi od 20 °C za PP čašu. PET šolja je, s druge strane, izdržala u proseku 70 % viši pritisak – bez ikakvih oštećenja.

Na 8 °C, što odgovara temperaturi u frižideru, PET čaša je izdržala pritisak koji je u proseku bio 60% veći u odnosu na PP čašu. Još jednom, nikakva oštećenja na materijalu nisu identifikovana. Iz zamrzivača, na –20 °C, i PP i PET čaše su izdržale ujednačen pritisak (slika 5).

Testovi materijala iz Alple pokazuju da je takozidna ambalaža od rPET-a pogodna za hranu koja se hladi, kao što su salate, namazi i mlečni proizvodi.

Pored gore opisanih svojstava, novi polimer za pakovanje takođe nudi dodatne prednosti u odnosu na PP. Dakle, barijerna svojstva u odnosu na kiseonik su 20 puta veća, što doprinosi dužem roku trajanja namirnica. Za još bolji efekat otpornosti, proizvođač ambalaže Intopack testira kombinaciju rPET-a sa EVOH slojem. IPB Printing već nudi all-round nalepnice sa EVOH slojem, koje pouzdano izdržavaju visoke pritiske ubrizgavanja tokom rPET prerade.

Iskorišćavanje punog potencijala rPET-a

Sve navedene kompanije su posvećene iskorišćavanju punog potencijala recikliranog materijala. Da bi se uspostavio ne samo ciklus od boce do boce (ili čaše), već i ciklusa od čase (do čase ili boce), neophodni su odvojeni tokovi materijala za ambalažu za hranu i neprehrambenu ambalažu. Da bi dugoročno rešio pitanje kvaliteta hrane pakovane u reciklirane ambalaže, Intopack sarađuje sa lokalnim kompanijama za reciklažu.

rPET je trenutno jedini način da proizvođači ambalaže ponude kupcima zaista cirkularno pakovanje hrane. Razvoj tržišta sirovina i političke odluke će odrediti brzinu kojom će rPET postati dominantan u oblasti tankozidne ambalaže. Ako cene sirovog materijala padnu, niko neće radi sa većim udelom reciklata nego što je zakonom propisano. Drugi izazov je čistoća recikliranih materijala. Ako Evropa želi da bude 100% cirkularna do 2050. godine, onda ne sme da dozvoli pad kvaliteta reciklata (downcycling).

Tekst: © Carl Hanser Verlag, Munich | objavljen po Engel i Neofyton odobrenju.

Više informacija:

Neofyton doo – Mašine i oprema za preradu plastike

Partizanska 27b, 21000 Novi Sad, Srbija

Tel: +381 21 452 642 | Mob: +381 64 616 94 08

www.neofyton.com