5.000 tona pršute i slanine godišnje se isporučuje iz najsavremenijeg proizvodnog pogona HANDL TYROL GmbH u Haimingu, austrijske pokrajine Tirol. Sveukupno rešenje za automatizaciju fabrike, implementiranog od strane firme ematric GmbH, Silver Partnera kompanije COPA-DATA, a koje je zasnovano na zenon softverskoj platformi, omogućava visoko efikasnu proizvodnju tradicionalnih specijaliteta.

Hiljadama godina čovečanstvo je gajilo umetnost konzervisanja mesa kroz proces sušenja i dimljenja. Kombinacija mesa sa solju, vatrom, vazduhom i začinima stvara specijalitet poznat kao Tiroler Speck, autentična tirolska suva pršuta. Posebno je popularna u alpskim regionima kao energetski bogat obrok. Pršuta se pravi korišćenjem mešavine nordijskih metoda dimljenja i mediteranskih metoda sušenja sa malo soli i hladnog dima, puno svežeg vazduha i periodom starenja od nekoliko nedelja. Može se prepoznati po zaštićenoj geografskoj oznaci EU (PGI). Najpoznatiji i najveći proizvođač tirolske zaštićene pršute je HANDL TIROL. Osnovana 1902. godine, porodična kompanija zapošljava oko 550 ljudi na četiri lokacije. Godišnje proizvede oko 15 000 tona originalne tirolske slanine, šunke, sirove kobasice i pečenih mesnih proizvoda koje izvozi u 25 zemalja. Pored najviših standarda kvaliteta i sjajnog ukusa proizvoda, HANDL TIROL svoj uspeh duguje čestim inovacijama u proizvodnoj tehnologiji i širokom spektru proizvoda.

Tradicija 4.0

Proces izrade PGI tirolske pršute za maloprodaju traje nekoliko meseci. Nakon što se usoli, meso stiže u sobu za sušenje gde ostaje tri nedelje. Zatim se hladno dimi drvetom bukve na oko 20 stepeni. Meso se zatim suši na vazduhu osam do šesnaest nedelja. Do tog trenutka izgubi oko 40 procenata svoje originalne mase. Nakon što je meso oblikovano i podrezano, ono se seče i pakuje. Da bi iskoristio mogućnosti širenja na nova tržišta i sve veću potražnju, HANDL TIROL osnovao je novi proizvodni pogon za svoje standardne proizvode, pršutu i slaninu. Proizvodnja se radi na stari način ali uz modernizovane procese, prema vlastitoj definiciji inovacije. „Dokazani, efikasni i propisani proizvodni procesi će se zadržati“, objašnjava Karl Christian Handl, rukovodilac kompanije HANDL TIROL GmbH, diskutujući o ciljevima projekta. „U isto vreme, visok nivo automatizacije u skladu sa Industrijom 4.0 omogućiće fleksibilnu i energetski efikasnu proizvodnju velikih količina proizvoda i olakšati ispunjavanje visokih standarda kvaliteta i obaveza izveštavanja.“

Ispitano i testirano u postojećim pogonima

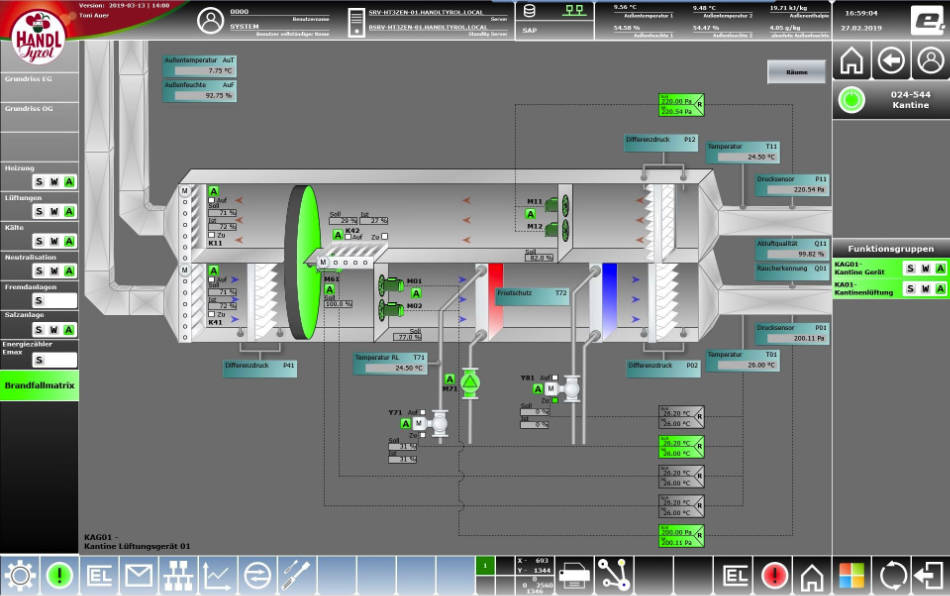

Pre izgradnje novog pogona, HANDL je već postojeće lokacije opremio sistemom za upravljanje i kontrolu. „Postojeća oprema je zahtevala širok spektar sistema za kontrolu i automatizaciju koji su morali biti integrisani“, podseća Rainer Haag, generalni direktor ematric GmbH. „Zbog sposobnosti da komunicira sa praktično svim sistemima drugih proizvođača, znali smo da želimo da koristimo zenon.“ Na osnovu proverene softverske platforme firme COPA-DATA stvoren je kontrolni sistem za grejanje, ventilaciju, hlađenje i ostale infrastrukturne sisteme, što je direktno uticalo na proizvodnju. Tokom nekoliko godina, stručnjaci za automatizaciju u firmi ematric postepeno su integrisali više postojećih sistema u jedan, koristeći zenon. To je rezultiralo sveobuhvatnim sistemom upravljanja proizvodnjom i infrastrukturom na više lokacija.

Jedinstveno sistemsko okruženje

Jedan od ciljeva planiranja novog proizvodnog pogona bio je integrisanje proizvodne opreme i infrastrukturne tehnologije u kompletan sistem automatizacije postrojenja. HANDL je tražio jedinstveno sistemsko okruženje sa kontrolnim centrom višeg reda koji bi kontrolisao proizvodne procese i osigurao jednostavnu razmenu podataka sa ERP sistemom bez grešaka. Drugo očekivanje sistemske opreme bilo je da značajno smanji napor koji je potreban za generisanje opsežne dokumentacije koja je neophodna.

„Imali smo odlična iskustva u postojećim postrojenjima sa zenon softverskom platformom i njenom implementacijom od strane ematric-a“, kaže Karl Christian Handl i dodaje: „Zato smo odlučili da sledimo taj put i za novi objekat“. Za razliku od ranijih projekata, ovde je bila uključena sva procesna oprema, proizvodne mašine i transportni sistemi, uključujući i sistem automatizovano vođenih vozila. HANDL je sistem detaljno isplanirao kako bi se osiguralo ostvarenje ciljeva projekta. Mašine, sistemi i pomoćne jedinice dizajnirane su tek nakon što su detaljno mapirani svi procesi i urađene kompjuterske simulacije. Zatim je usledilo dimenzioniranje i dizajn objekta. Digitalni blizanac sistema, zasnovan na računarskim modelima, pružio je odličnu osnovu za rad na ematric-ovom projektu.

Transformacija piramide automatizacije

Pored toga što se dokazao u postojećim postrojenjima i pored sposobnosti direktne veze između ERP i SCADA sistema, važni kriterijumi za izbor bili su redundantnost i bezbednost zenon-a. Softverom se može upravljati sa redundantnim serverima i postoje brojne mogućnosti za rad direktno sa klijentskih sistema. „Ceo sistem smo dizajnirali na takav način da, čak i u slučaju potpunog otkazivanja servera, svaka od pojedinačnih mašina može nastaviti da funkcioniše efikasno“, objašnjava specijalista za HMI/SCADA Daniel Veiskopf iz kompanije ematric. „Ovo takođe omogućava održavanje sistema i ažuriranje podataka bez prekida u proizvodnim procesima.“ Da bi osigurali besprekornu konzistentnost podataka uz visoku operativnu pouzdanost, HANDL i ematric obrnuli su tradicionalnu piramidu automatizacije. Nakon konsultacija sa COPA-DATA, zamenili su sve između ERP i MES sistema sa jedne strane i mašina sa druge strane sa jednom platformom: zenon. Sveobuhvatni softver za visoko automatizovani rad mašina i sistema pokriva tradicionalne SCADA, HMI i PLC nivoe sistema za kontrolu procesa. Ovaj oblik implementacije značajno smanjuje broj interfejsa između različitih sistema. Pojednostavljuje konfiguraciju i održavanje celokupnog sistema i minimizira broj mogućih izvora grešaka.

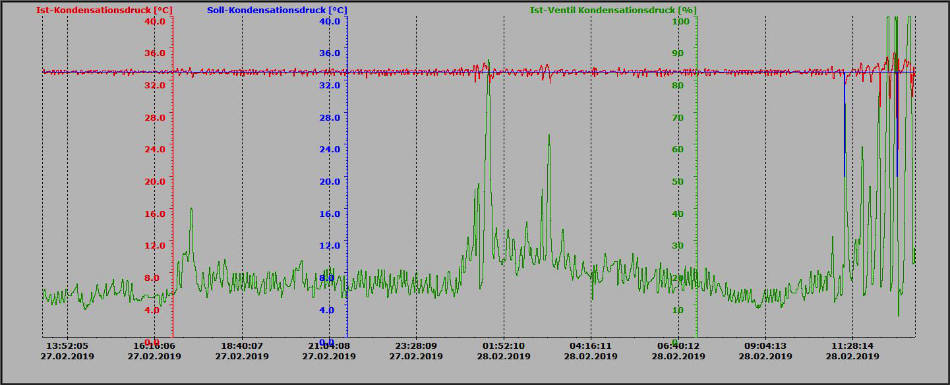

Uvođenje tradicije u budućnost

Tehničari ematric-a koristili su veliki broj različitih funkcija koje nudi zenon. Pored SAP interfejsa, koristili su Equipement Modeling i Extended Trend module, kao jedne od mnogih standardnih u zenon-u. Budući da u ukupnom sistemu postoji oko 40 PLC-ova različitih proizvođača, inženjeri ematric-a su takođe koristili integrisane softverske module za VSTA i soft PLC zenon Logic da bi optimalno integrisali sve hardvere. Implementacija se odvijala paralelno sa izgradnjom novog proizvodnog pogona. Pored PLC programiranja i prilagođavanja zenon-a, postavljani su kontrolni centri na svakoj lokaciji sa jasno prikazanim stanjima na više monitora. Kvarovi i greške se mogu odmah otkriti, a koraci potrebni za efikasno rešavanje problema mogu se brzo pokrenuti. Zahvaljujući upozorenjima zenon Message Control modula i pristupu preko web servisa, greške se mogu brzo rešiti i time izbeći duži zastoj. Sa standardizovanim korisničkim interfejsom i opsežnim opcijama za izveštavanje sa arhivskim podacima, implementacija zenon-a pruža podršku zaposlenima sa optimizovanom kontrolom proizvodnje. „Potpuno integrisani protok podataka kroz sve sisteme omogućava nam da kontrolišemo celokupno postrojenje uz minimalni napor“, potvrđuje Karl Christian Handl. „Integrisanjem svih sistema u zenon možemo brzo da reagujemo na greške i sprovedemo optimizaciju procesa.“ Pored toga, optimizacija kvaliteta i troškova može se izvesti iz ispitivanja, proizvodnje i upotrebe podataka prikupljenih u raznim izveštajima. Nakon jednomesečnog probnog rada, postrojenje je započelo puni rad bez potrebe za dodatnim ažuriranjima. Od tada se Tiroler Speck PGI proizvodi u HANDL TYROL fabrici u Haimingu koristeći nenadmašnu kombinaciju tradicionalnih metoda i najsavremenije tehnologije. Kompletna automatizacija sa zenon-om obezbeđuje visoko efikasan rad, omogućava dalji rast i obezbeđuje kontinuirano kvalitetan krajnji proizvod. Kao što je Karl Christian Handl komentarisao na svečanom otvaranju: „Vizija je ostvarena – tradicija je postala budućnost.“

Više informacija: EXOR ETI, Bulevar Zorana Đinđića 71/15, 11070 Novi Beograd, 011/4063 414, 011/4077 165 www.exor-eti.rs